Технология клееного бруса своими руками: пошаговое руководство

- Технология клееного бруса своими руками: пошаговое руководство

- Связанные вопросы и ответы

- Какие материалы и инструменты необходимы для изготовления клееного бруса своими руками

- Как правильно подготовить древесину для изготовления клееного бруса

- Какое клеящее вещество лучше использовать для клееного бруса

- Как собрать клееный брус своими руками: основные этапы

- Как обеспечить точное соединение деревянных ламелей

- Как избежать деформации клееного бруса при высыхании клея

- Какие особенности технологии клееного бруса делают его популярным среди мастеров

- Как выбрать качественную древесину для клееного бруса

- Как правильно наносить клей на поверхности ламелей

Технология клееного бруса своими руками: пошаговое руководство

Клееный брус делают на производстве в несколько отдельных этапов. Технология изготовления включает в себя несколько стадий.

- Сортировка дерева . Прежде всего, отбирают наиболее подходящую древесину из всего ассортимента для дальнейшей обработки. Выбранный материал разделяют на отдельные группы в зависимости от типа, сорта, размера и других важных характеристик.

- Просушивание . На этом этапе производства отобранный материал размещают в специальных сушильных камерах, которые оснащаются особыми механизмами. В них пиломатериалы просушиваются до выставленных заранее значений.

- Формирование заготовок . Данная стадия объединяет два процесса: просушенный пиломатериал отправляется на специальные станки, где удаляются все неровности и прочие дефекты с поверхности, а также происходит нарезка древесины на ламели, которые впоследствии сращиваются по длине. Чаще всего это делается с использованием ЧПУ.

- Склеивание . Далее все полученные заготовки смазываются особым экологически чистым клеевым составом, затем поверхности присоединяются друг к другу, их прижимают при помощи мощной установки с прессом. Клей будет проникать во все поры пиломатериала, прочно скрепляя материал между собой.

- Профилирование . Заготовки бруса нарезаются по длине и тщательно строгаются. Позже они снова отправляются на станки, где в материале вырезаются необходимые замковые элементы.

- Упаковка . На заключительном этапе производства готовый клееный брус упаковывают, чтобы защитить его от загрязнений и возможных механических повреждений.

Связанные вопросы и ответы:

Вопрос 1: Какие материалы и инструменты необходимы для изготовления клееного бруса своими руками

Для изготовления клееного бруса своими руками вам понадобятся качественные деревянные ламели, специальный клей для дерева, пресс или альтернативные средства для создания давления, такие как верёвки и бруски. Также необходимы инструменты для обработки дерева: циркулярная пила или электролобзик для резки ламелей, наждачная бумага для шлифовки, и возможно, шлифовальная машина для более тщательной обработки. Не забудьте защитные перчатки и очки, чтобы обеспечить безопасность во время работы. Все материалы должны быть тщательно подготовлены и проверены на качество перед началом склеивания.

Вопрос 2: Как подготовить ламели для склеивания

Подготовка ламелей включает в себя их точную резку до нужного размера с помощью циркулярной пилы или электролобзика. После резки каждую ламелю необходимо тщательно отшлифовать наждачной бумагой, чтобы поверхность стала ровной и гладкой. Это обеспечит лучшее сцепление клея. Затем ламели нужно обработать антисептиком, чтобы предотвратить появление грибка и насекомых. Также важно убедиться, что ламели сухие, так как избыточная влага может нарушить процесс склеивания и привести к деформации бруса.

Вопрос 3: Как правильно склеить ламели

Для склеивания ламелей нанесите клей равномерно на поверхности, которые будут соединены. Используйте кисть или специальный валик для равномерного распределения клея. После нанесения клея аккуратно сложите ламели друг на друга, убедившись, что они идеально совпадают по размеру и форме. Затем примените пресс или создайте давление с помощью верёвок и брусков, чтобы обеспечить плотное прилегание ламелей. Держите конструкцию под давлением в течение рекомендованного времени, обычно несколько часов, чтобы клей полностью застыл и обеспечил прочное соединение.

Вопрос 4: Какие условия выдержки необходимы для клееного бруса

После склеивания важно обеспечить правильные условия выдержки. Поместите клееный брус в сухое, прохладное место с температурой от 15 до 25 градусов Цельсия. Избегайте попадания прямых солнечных лучей и влаги. Также важно обеспечить хорошую вентиляцию, чтобы предотвратить накопление влаги и ускорить процесс высыхания клея. Выдержка должна длиться не менее 24 часов, но оптимально 48 часов, чтобы клей полностью затвердел и брус приобрёл необходимую прочность.

Вопрос 5: Какие ошибки могут возникнуть при изготовлении клееного бруса своими руками

Одной из распространённых ошибок является использование некачественного клея или неправильное его нанесение, что может привести к слабому соединению ламелей. Ещё одна ошибка — недостаточное давление или его отсутствие, что может вызвать отклонения или неровности в брусе. Также важно не пренебрегать шлифовкой и подготовкой поверхности, так как это напрямую влияет на качество склеивания. Кроме того, несоблюдение условий выдержки может привести к деформации или растрескиванию бруса. Избегайте этих ошибок, тщательно контролируя каждый этап процесса.

Вопрос 6: Как клееный брус сравнивается с цельным брусом

Клееный брус имеет ряд преимуществ перед цельным брусом. Во-первых, он более стабилен и менее подвержен деформациям, так как склеивание ламелей уменьшает внутренние напряжения. Во-вторых, клееный брус менее склонен к растрескиванию и короблению, что делает его более долговечным. Кроме того, клееный брус позволяет экономить материалы, так как можно использовать ламели из разных частей дерева. Однако цельный брус может иметь более естественный вид и часто используется для декоративных целей. В целом, клееный брус является более практичным и надёжным выбором для строительных нужд.

Вопрос 7: Сколько времени занимает изготовление клееного бруса своими руками

Время, необходимое для изготовления клееного бруса, зависит от количества и размера ламелей, а также от условий выдержки. Если вы работаете в одиночку, подготовка материалов и склеивание могут занять несколько часов. Выдержка клея обычно занимает от 24 до 48 часов, в течение которых брус должен находиться под давлением. После этого брус нужно окончательно отшлифовать и обработать. В целом, процесс может занять около трёх дней, но при больших объёмах работы время может увеличиваться. Однако результат стоит усилий, так как клееный брус обладает высокими эксплуатационными характеристиками.

Вопрос 8: Как проверить качество клееного бруса после изготовления

Для проверки качества клееного бруса необходимо провести визуальный осмотр на наличие трещин, неровностей или следов некачественного склеивания. Проверьте, насколько плотно ламели соединены между собой, и убедитесь, что нет следов клея, выступающего наружу. Также можно провести проверку на прочность, слегка постукивая по брусу — качественный брус будет издавать ясный, чистый звук. Если есть сомнения, можно проверить брус на изгиб, он должен сохранять свою форму без деформаций. Эти простые тесты помогут убедиться, что ваш клееный брус прочный и качественный.

Какие материалы и инструменты необходимы для изготовления клееного бруса своими руками

Изготовление клееного бруса своими руками — это увлекательное и полезное занятие, которое позволяет создать красивую и надежную конструкцию для использования в домашнем хозяйстве. Клееный брус отличается высокой прочностью и долговечностью, поэтому он широко применяется в строительстве домов, бань, а также для изготовления мебели и других предметов интерьера.Процесс изготовления клееного бруса включает несколько этапов. В первую очередь необходимо выбрать подходящий материал — качественную древесину. Затем следует осуществить подготовительные работы, включающие сушку, обработку и распилка древесины. После этого можно приступать к склеиванию заготовок и их окончательной обработке.

При изготовлении клееного бруса важно соблюдать технологию и правила безопасности. В этой статье представлена подробная инструкция, которая поможет вам изготовить клееный брус своими руками. Вы узнаете о необходимых инструментах и материалах, этапах работы, а также получите советы по обработке и уходу за готовым изделием.

Клееный брус является универсальным и практичным материалом, который можно использовать во многих сферах. Будьте готовы к тому, что процесс изготовления может занять некоторое время, но качество и долговечность результата стоят того. Следуя нашей инструкции, вы сможете самостоятельно создать клееный брус, который будет служить вам многие годы.

Клееный брус своими руками

В процессе изготовления клееного бруса необходимы следующие материалы и инструменты:

- Деревянные заготовки для бруса;

- Клей для дерева;

- Стружкоотсос;

- Дисковая пила;

- Фуганок;

- Шлифовальная машина;

- Линейка и ножовка.

Для начала необходимо изготовить заготовки для бруса. Это могут быть деревянные бревна или доски, которые нужно правильно обработать и подготовить.

Следующим шагом является склеивание заготовок при помощи клея для дерева. Наносите клей на поверхность каждой заготовки и аккуратно соединяйте их. Прижимайте их друг к другу с помощью тисков или грубых зажимов.

После того, как клей высохнет, удалите лишний клей при помощи стружкоотсоса. Затем обрежьте клееный брус до нужных размеров при помощи дисковой пилы.

Далее необходимо обработать поверхность бруса при помощи фуганка, чтобы удалить излишки клея и придать поверхности ровность. Затем используйте шлифовальную машину для полировки поверхности.

После всех этих операций ваш клееный брус готов для использования в строительстве. Он может быть использован для возведения стен, перекрытий, потолка или любых других конструкций в доме.

Изготовление клееного бруса своими руками позволяет сэкономить деньги на его покупке и получить качественный материал для строительства. Важно следовать инструкции и быть аккуратным в процессе работы, чтобы получить идеальный клееный брус.

Инструкция для изготовления

Шаг 1: Подготовка материалов

Перед началом работы необходимо подготовить все необходимые материалы. Вам понадобится:

— Брусья древесины нужного размера и количества

— Клей для дерева

— Пружинные зажимы для склеивания

— Шлифовочная бумага различной зернистости

— Инструменты для работы с деревом: распиловка, заточка, шлифовка

— Защитные средства: очки, перчатки и маска для лица

Шаг 2: Раскрой брусьев

На этом шаге вам необходимо распилить брусья древесины нужного размера для создания нужного изделия.

— Отметьте и измерьте необходимые размеры на брусьях

— Используя инструменты для распила, аккуратно разрежьте брусья по отметкам

Шаг 3: Подготовка поверхности

На этом шаге вам необходимо подготовить поверхность брусьев для склеивания.

— С помощью шлифовочной бумаги отшлифуйте грани и края брусьев

— Будьте особенно внимательны и аккуратны, чтобы не повредить древесину

Шаг 4: Склеивание брусьев

На этом шаге вам необходимо склеить брусья вместе.

— Нанесите клей на одну из граней брусьев

— Прилепите другую брусья к нанесенному клею и аккуратно притяните их с помощью пружинных зажимов

— Дайте клею высохнуть в течение нескольких часов

Шаг 5: Завершение и отделка

На этом шаге вам необходимо отделать и отшлифовать изделие.

— Используя инструменты для заточки, удалите излишки клея и выровняйте поверхность

— Примените шлифовочную бумагу различной зернистости для отшлифовки поверхности до желаемого состояния

— Сделайте финишную отделку, если это необходимо, нанося лак или краску

Готово!

Теперь у вас есть собственный клееный брус, который может использоваться для различных целей.

Преимущества клееного бруса

1. Устойчивость к деформациям: благодаря специальному производственному процессу клееный брус имеет более высокий уровень устойчивости к деформациям. Он менее подвержен гниению, растрескиванию и расслоению, что делает его более долговечным и прочным.

Как правильно подготовить древесину для изготовления клееного бруса

После того, как выбранная для изготовления бруса древесина будет заготовлена, проводится контроль ее качества. На этом этапе выявляются дефекты, среди которых могут быть грибки, гниль, повреждение определенных участков насекомыми. Проверки проводятся много раз, даже на следующих производственных этапах.

За сортировкой заготовок следует распиловка. Столбы деревьев разрезаются на ламельные заготовки. Предварительно с них снимается горбыль. Параллельно осуществляется очередной контроль качества. Он нужен, чтобы удостовериться – нарезанные ламели не имеют участков с гнилью или следами, свидетельствующими о поражении насекомыми-вредителями. Также отбраковываются изделия с сучьями, трещинами, прочими дефектами.

Следом идет этап сушки заготовок. Дело в том, что изначально древесина обладает естественной влагой, которая в процессе эксплуатации может удаляться. Это влечет за собой деформацию изделий, возникновение трещин, а также изменение их объема.

Влажность бруса не должна превышать 10-11 процентов. Чтобы достигнуть таких значений, проводится камерная сушка. Заготовки помещаются в специальные камеры, где высушиваются за счет воздействия высоких температур и давления. Альтернативный вариант – использование боксов с центрифугами, которые тоже быстро удаляют лишнюю влагу и равномерно распределяют оставшуюся воду по площади заготовки.

Перед склеиванием все заготовки проходят через шлифовальный станок. Наличие на них шероховатостей или естественных неровностей может повлечь за собой ухудшение качества сцепления при склеивании. Чтобы максимизировать точность обработки, применяется автоматизированное шлифовальное оборудование.

Производство клееного бруса (Фото: mnogosrubov.ru)

Далее заготовки поступают в цех сборки тела готового изделия. На этом этапе особое значение имеет то, какой материал используется для склеивания – от него напрямую зависят надежность и экологичность клееного бруса. Существует несколько разновидностей клеевой основы:

- полиуретановая;

- меламиновая;

- полимер-изоацетатная.

Они активно используются по всему миру. Отметим, что в Соединенных Штатах Америки и Японии также встречается брус, для сборки которого использовался резорциновый клей. Каждый из перечисленных составов включает множество компонентов, что отличает их от привычного большинству людей клея.

На этапе склейки важно соблюсти нужный температурный режим, а также обеспечить достаточный уровень вентиляции. Качественное соединение можно обеспечить при использовании специального прессового оборудования, оказывающего нужное давление на ламели.

Заключительный этап производства – нарезка профиля. Однако перед ним следует дополнительная шлифовка уже склеенного бруса. Профильная нарезка нужна для того, чтобы брусья можно было удобно соединять между собой в процессе строительства.

Какое клеящее вещество лучше использовать для клееного бруса

Технология производства клееного бруса позволяет получить стабильный материал. Он практически не подвержен деформациям, хорошо сохраняет свою геометрию в различных условиях, не требует ручной подгонки в процессе строительства. Однако все это возможно только при ответственном соблюдении технологии производства.

Процесс изготовления этого строительного материала включает несколько обязательных этапов:

- Производство заготовок.В цеха поступают бревна-кругляк, которые распиливают на доски одинаковой толщины и ширины. Сразу же удалятся горбыль и обзол, а также другие части с серьезными дефектами. В процессе нарезки учитывается направление годовых колец. В результате с материала снимается избыточное напряжение, а риски, что его «поведет», сводятся к нулю. Сушка.В специальных камерах доски просушиваются до нужного состояния. Как правило, при производстве клееного бруса используют древесину с влажностью не более 8-12%. Благодаря этому стройматериал в будущем не даст усадки, а потому готов к строительству под ключ. Сортировка.Сухие доски тщательно сортируют и вырезают все участки с дефектами, которые могут негативно повлиять на качество бруса. Некачественный материал отбраковывается. Сращивание. Доски с вырезанными дефектами имеют разную длину, поэтому их сращивают по длине в ламели. Затем готовые ламели тщательно шлифуют, чтобы поверхность как можно плотнее прилегала друг к другу при последующем склеивании. Склеивание. Технология склеивания бруса также включает несколько обязательных этапов. Клей наносится на ламели механизировано, затем они накладываются друг на друга и помещаются под гидравлический пресс. В помещении поддерживаются температура воздуха и влажность, при которых склеивание пройдет наиболее качественно. Прессование при правильной температуре обеспечивает глубокое проникновение клея в поры древесины. В результате готовый материал не распадается на отдельные доски ни при каких нагрузках. Для производства бруса обычно используется 3-5 ламелей, в зависимости от требуемых размеров.

Как собрать клееный брус своими руками: основные этапы

Сборка дома из профилированного клееного бруса начинается с правильной установки первого венца. Повышенное внимание обусловлено тем, что первый брус соприкасается с фундаментом. Учитывая разную теплопроводность бетона и дерева, а также близость к земле (высокая влажность), появляется риск порчи нижнего ряда бруса. Соответственно, нужно позаботиться о том, чтобы нижний брус был самым прочным и надежно защищенным.

Подкладочный гидроизоляционный ковер используется для защиты от попадания влаги на фундамент и предотвращает гниение верхнего ряда дома. Он также служит верхним материалом, на который далее укладывается подкладочный ряд.

Подкладочный ковер выполняет роль мембраны, и обладает отличными водоотталкивающими свойствами. Ковер представляет собой рулонный материал, на основе битума и полимеров или полиэфирной ткани, в состав которого также входит стеклохолст.

Для усиления прочности в состав производитель добавляет кварцевый песок или мелкодисперсную крошку. К нижней части ковра крепится слой, служащий элементом дополнительной защиты от влаги.

Перед тем, как начать сборку дома из клееного бруса используют подкладочный ряд, который изготавливается из специальных пород древесины, имеющие высокие характеристики противодействия против гниения.

Подкладочный ряд подвергается обработке огнебиозащитой, что исключает появление гниения или усиливает противодействие в случае возникновения пожароопасной ситуации.

Подкладочный ряд укладывается на гидростеклоизол и крепится к фундаменту, после чего начинается установка стенового комплекта из клееного бруса.

Порядок укладки нижней обвязки (нижний венец – первый ряд):

- выбор бруса. Нижний брус лучше делать из древесины хвойных пород, большого сечения;

- брус следует обработать антисептиками. Количество слоев нанесения – минимум три;

- проверить уровень фундамента. Брус нижней обвязки укладывается только на идеально ровную поверхность, без перепада высот;

- уложить рубероид на фундамент или использовать другой гидроизоляционный материал;

- нижний брус закрепить анкером, металлическими костылями или шпильками через деревянные пробки. Глубина заведения крепежного элемента в фундамент – не менее 50 мм.

Укладка последующих венцов не представляет сложностей, если правильно уложен первый венец.

Как обеспечить точное соединение деревянных ламелей

Ламельные соединения - это соединения древесных материалов. Это быстрая и простая система, которая подходит для каркасных и рамных конструкций как из массива, так и из искусственных древесных материалов.

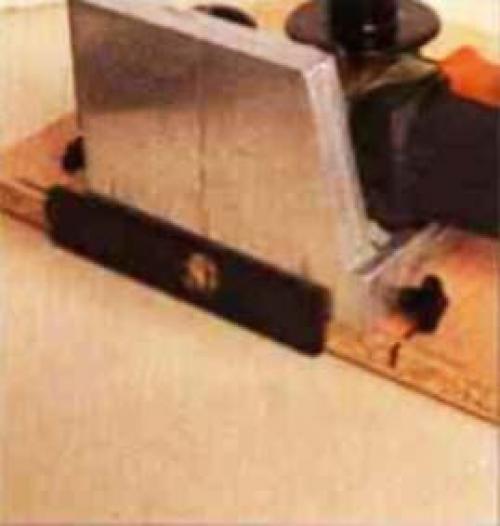

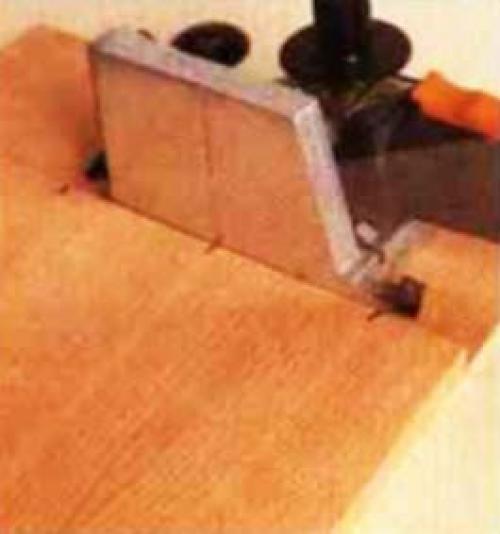

В ламельном соединении простое соединение встык объединяется плоскими и вставными шипами эллиптической формы, которые называются ламелями - они придают соединению нужную прочность. Пазы для ламелей легко вырезаются с помощью специального ламельного фрезера - дисковая пила малого диаметра с регулировкой глубины пиления.

Инструмент представляет собой сборку подпружиненного пильного диска с электродвигателем в корпусе, станину и регулируемую направляющую линейку с дополнительным угловым упором для выполнений угловых соединений.

Соединение очень легко разметить на деревянных заготовках, а затем, правильно расположив фрезер сделать пазы. Сами ламели сделаны из прессованного бука и имеют три размера. Все соединение склеивается, как правило, белым или желтым клеем (это клей ПВА белый обычный, желтый - модифицированный, продаются под различными названиями). Этот клей вызывает разбухание ламелей, поэтому рекомендуется собирать соединение достаточно быстро.

Для одновременного выполнения множества ламельных соединений следует применять клей, который схватывается не так быстро, например, из синтетических смол.

Ламельные соединения не могут быть настолько же прочными, как традиционные типа соединения шипом в гнездо или «ласточкин хвост». Тем не менее они отлично подходят для таких конструкций, как небольшие ящики, кухонные шкафы, а также для сплачивания досок из массива, когда ламельное соединение служит при склейке средством фиксирования досок вровень друг с другом.

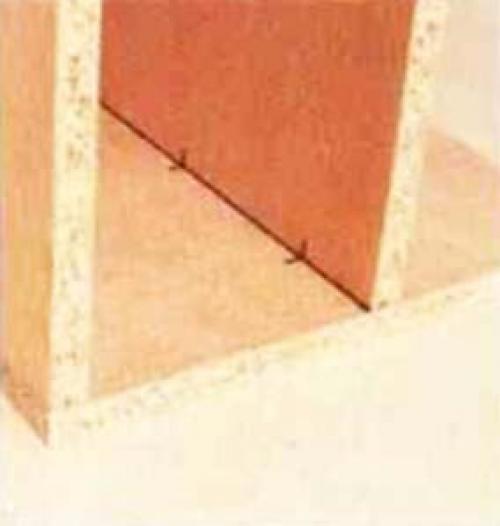

Расположение ламельных соединений

Интервал между ламелями некритичен - вполне подойдет 5-7 см. В рамах из элементов большого сечения ламели можно располагать парами по ширине элемента, однако такие соединения не следует использовать на деталях в середине конструкции, но не вместо соединений шипом в гнездо в ее углах.

Ламельный фрезер можно также использовать для выполнения пазов вдоль древесины или в качестве ориентира для других соединений, как в современных конструкциях с выдвижными ящиками.

Ламельное соединение широкой панели

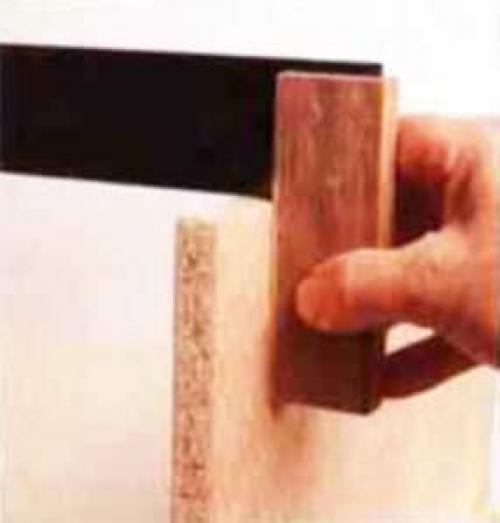

| 1. Подготовьте кромки панелей для соединения (стыкового) так, чтобы соединяющиеся поверхности были ровными и перпендикулярными. Можно их острогать вручную или использовать прямо после машинной пилы, но они должны быть аккуратными. |

| 2. Разметьте центры соединений на соединяемых панелях, копируя с одной на другую. Для тавровой (Т-образной) конфигурации перпендикулярная линия поперек панели поможет расположить присоединяемый элемент. |

| 3. Теперь закрепите панель в тисках и установите нужную глубину резания на инструменте, расположив направляющую линейку так, чтобы ламель была на середине толщины панели. Выровняйте инструмент по разметке и аккуратно сделайте вырез. Затем, не меняя положения, снимите фрезер. Повторите операцию в соответствии с количеством ламелей. |

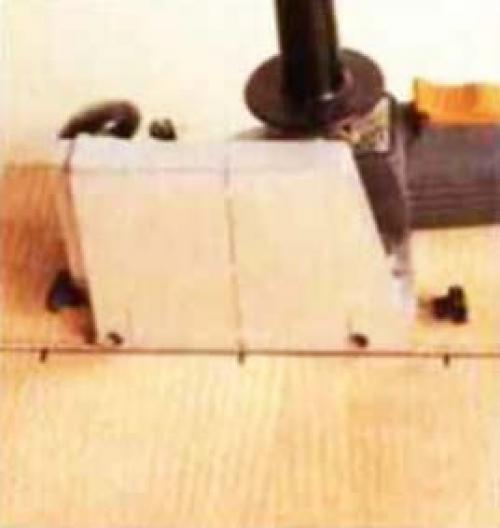

| 4. Оставив направляющую на фрезере, поставьте его на конец второй панели (при угловом соединении) и выровняйте его с разметкой. Аккуратно сделайте вырез ответного паза. Не торопитесь, работайте медленно и обдуманно. |

| 5. Для таврового соединения снимите направляющую линейку и выровняйте кромку инструмента вдоль перпендикулярной линии разметки, располагая его по центру ламели. Аккуратно подавайте фрезер в материал, чтобы сделать ответный паз. Некоторые ламельные соединения более трудно делать, чем другие. Если есть трудности, можно наклеить на основание инструмента двустороннюю клейкую ленту, чтобы помочь ему оставаться на месте. |

| 6. В другом варианте можно с помощью G-образных струбцин закрепить на панели упор (например, другую панель) вдоль перпендикулярной карандашной линии разметки и прижимать кромку фрезера к нему, после чего делать пазы, ориентируясь по центру ламелей. |

Как избежать деформации клееного бруса при высыхании клея

- Плохо просушенный брус;

- Неправильное хранение;

- Некачественный клей или древесина.

В ходе производства клееного бруса он подвергается просушке. Эту процедуру необходимо выполнять максимально качественно, чтобы снизить количество содержащейся в древесине влаги. Материал просушивается на основе установленных стандартов и с обеспечением определенных технических условий. Это позволяет улучшить характеристики готовой продукции, сохранив ее эксплуатационные свойства. Нарушение технологии или неграмотное ее применение способно привести к растрескиванию, искривлению досок.

Важно обеспечить правильное хранение клееного бруса до начала его использования в ходе строительных работ. Нерадивые производители часто упускают этот момент. Изготовленный ими качественный брус они складируют в местах с неподходящими для его хранения условиями. В результате материал успевает впитать в себя влагу и впоследствии в нем появляются трещины.

Качество используемого клея напрямую связано с появлением трещин в клееном брусе. Если был выбран плохой по своим свойствам клей, то растрескивания бруса не избежать. То же самое можно сказать при его использовании в недостаточном количестве. Некоторые производители стараются максимально экономить на проклеивании, в результате получается некачественный строительный материал. Кроме того, важно заметить, что свойства используемого клея влияют на безопасность и эксплуатационные характеристики готовой продукции. Он должен быть нетоксичным, пластичным, не иметь запаха, обладать стойкостью к разбуханию, усадке.

Почему трескается клееный брус? По причине выбора некачественной древесины. Ответственные производители для изготовления клееного бруса с достойными характеристиками скрупулезно подходят к процессу выбору сырья, поэтому они:

- Выполняют тщательную отборку закупаемого пиломатериала;

- Уделяют внимание виду древесины, ее свойствам плотности;

- Оценивают характер естественных и механических повреждений.

Пиломатериал, который не соответствует нормам и стандартам, не подлежит использованию. При нарушении данного правила у клееного бруса уже будут дефекты. И вполне реально предположить, что будут появляться новые трещины.

Какие особенности технологии клееного бруса делают его популярным среди мастеров

Сегодня клееный брус ― высокотехнологичный материал. Из него строят даже многоэтажные здания. В Норвегии уже в этом году можно увидеть самое высокое деревянное здание Mjøstårnet (Mjos Tower). Высота будущего небоскреба 51 ― м. По проекту Voll Arkitekter на восемнадцати этажах разместятся апартаменты, отель, офисы, ресторан, плавательный бассейн и другие общественные пространства.

Mjøstårnet (Mjos Tower), арх. Voll Arkitekter. Брумунддаль, Норвегия, 2018 годКомпания GOOD WOOD стала инициатором строительства самого высокого офисного здания из дерева в России ― GOOD WOOD Plaza. Его высота ― 19,754 м. Все конструкции деревянные и выполнены на собственном производстве компании. GOOD WOOD Plaza занесена в «Книгу рекордов России».

GOOD WOOD Plaza, арх. С. Тишкин, Е. Дубовенко, Н.Ширяева, К. Лоткова. Зеленоград, Россия, нач. 2015 годаДома из клееного бруса появились в России в начале 2000-х годов. Сам клееный брус привозился из Финляндии, поэтому стоил очень дорого. Дом из клееного бруса считались роскошью. Наши производители переняли западный опыт изготовления бруса, разработали собственные методы обработки древесины около пятнадцати лет назад, хотя чаще всего используют европейское оборудование. Необходимость привозить материал из-за границы отпала, что существенно снизило стоимость дома. Клееный брус стал популярным в частном домостроении. Сегодня один из крупнейших производителей клееного бруса в России ― GOOD WOOD. Производство в Зеленограде занимает 10 тыс. м2 и оснащено современным европейским оборудованием. Идея склеивать древесину существует уже 9 тыс. лет. История клееного бруса связана с развитием клеевой промышленности XX века. Новые клеевые составы, технологии обработки создали материал, по несущей способности равный бетону. В деревянном строительстве клееный брус ― самый высокотехнологичный и перспективный материал.

Все права защищены, любое копирование и использование материала сайта без предварительного согласия правообладателя запрещено.

Информация, представленная на сайте, не является публичной офертой.

О компании

- Вакансии

- Политика конфиденциальности

- Продажа опилок, обрезков

- Сертификаты и лицензии

- Реквизиты

- FAQ

- Карта сайта

Проекты

- Серийные

- Индивидуальные

Технологии

- Клееный брус

- Фахверк

- Кирпич

Контакты

8-800-333-11-11

mail@gwd.ru

- Зеленоград, Елино, ул. Летняя С1

- г. Москва, ул. Садовая-Кудринская, д. 8

(м. Баррикадная), код домофона — 3 - Все контакты

Компания GOOD WOOD входит

в Ассоциацию Деревянного домостроения

Все права защищены, любое копирование и использование материала сайта без предварительного согласия правообладателя запрещено.

Информация, представленная на сайте, не является публичной офертой.

Позвонить

Заказать

обратный

звонок

Мы используем cookie. Это позволяет нам анализировать взаимодействие посетителей с сайтом и делать его лучше. Продолжая пользоваться сайтом, вы соглашаетесь с использованием файлов cookie.

Как выбрать качественную древесину для клееного бруса

Чтобы определить качество клееного бруса не нужно быть дипломированным экспертом в данном вопросе. Достаточно знать лишь четыре признака, которые даже неспециалисту позволят отличить добротный материал от низкосортной продукции.

- Первое, на что нужно обратить внимание — это длина досок , из которых сращены лицевые ламели бруса. Их стыки заметны при внимательном рассмотрении. Данный показатель должен быть не менее 120 мм. Он является первым признаком качества исходного сырья, а вместе с ним и изготовленного из него бруса.

- Еще один признак качественного материала — здоровые светлые сучки . Их наличие, в отличие от гнилых выпадающих сучков и смоляных карманов, допускается и даже приветствуется, так как они — дополнительное свидетельство экологической чистоты и природного происхождения материала, придают дому естественную красоту и живой характер. Такую древесину заготавливают в основном в северных регионах России. Это столетний лес с минимальным количеством дефектов. Естественно, что и сучков на таком брусе немного, а если и присутствуют, то внешний вид не портят, придавая дереву своеобразный художественный колорит.

- Следующий признак, по которому оценивается качество клееного бруса, — места стыков ламелей . У низкосортного бруса в местах сращивания ламелей встречаются зазоры в шиповом соединении. В добротном материале лицевые ламели подогнаны плотно, места стыков проклеены, отшлифованы и почти незаметны.

- И наконец, четвертый признак качества бруса — однородность ламелей по цвету . Конечно, древесина не может быть вся одного цвета. Многое зависит от условий и места произрастания деревьев. Но пестрить оттенками она также не должна. Добросовестные производители в обязательном порядке сортируют древесину по цвету. В том случае, если клееный брус пестрит, как лоскутное одеяло, его качество не на высоте.

Как правильно наносить клей на поверхности ламелей

Существуют различные классификации, но самый удобный вариант — по способу укладки. С этой точки зрения выделяют 4 вида:

- Самоклеящийся ламинат. Его делают в виде прямоугольных панелей или квадратной плитки. Клей уже нанесен на его основание и закрыт специальной защитной пленкой. Его можно укладывать различными способами, в том числе рядами со смещением и без и елочкой. Нужно только почитать инструкцию, как правильно все сделать. И кроме того, требуется очень тщательная подготовка основания.

- Виниловый ламинат в виде отдельных плиток или ламелей, которые ставятся на клей. Это покрытие тоже можно собирать различными способами, в том числе елочкой. К этой категории относятся и соответствующие виды кварцвинилового ламината. От обычного их отличает наличие слоя, в основе которого — кварцевый песок. У кварцвинилового ламината плотность и вес выше, это нужно учесть при выборе клея.

- Замковый ламинат. Он представляет собой ламели со специальным замком типа "click". Клей в этом случае не нужен вовсе. Замковая система состоит из двух элементов — выступа и углубления. Замок при соединении издает характерный щелчок. Правильно собрать такой виниловый пол несложно, а при необходимости его даже легко можно демонтировать, в том числе, чтобы заменить поврежденный элемент.

- Рулонный материал представляет собой покрытие, которое используется в помещениях большой площади. На него может быть нанесен рисунок, имитирующий укладку досок елочкой или рядами, но сам он является цельным полотном. Поскольку рулон имеет большие габариты, для него используют специальный клей.