Как самому сделать клееный брус: пошаговая инструкция для начинающих

- Как самому сделать клееный брус: пошаговая инструкция для начинающих

- Связанные вопросы и ответы

- Какие материалы и инструменты нужны для изготовления клееного бруса

- Как правильно подготовить древесину для склеивания

- Как выбрать подходящий клей для клееного бруса

- Как собрать брус из подготовленных досок

- Как обеспечить равномерное прижатие досок при склеивании

- Сколько времени требуется для полного высыхания клея

- Как избежать образования пузырей и наплывов клея

- Как правильно обрабатывать края и поверхности бруса после склеивания

Как самому сделать клееный брус: пошаговая инструкция для начинающих

Клееный брус — это универсальный строительный материал, который используется для создания конструкций, мебели и декоративных элементов. Его преимущество заключается в том, что он прочнее цельной древесины и менее подвержен деформациям. В этой статье мы расскажем, как сделать клееный брус своими руками, используя простые инструменты и материалы.Подготовка материалов и инструментов

Для изготовления клееный брус вам понадобятся следующие материалы и инструменты:- Деревянные ламели (тонкие доски)

- Клей для дерева

- Пресс или тяжелые грузы

- Шлифовальная машина

- Наждачная бумага

- Рулетка

- Карандаш

- Молоток

- Скалка или резиновый валик

Выбор древесины

Для изготовления клееного бруса можно использовать различные породы древесины. Вот некоторые рекомендации:| Порода древесины | Прочность | Свойства | Рекомендации |

|---|---|---|---|

| Сосна | Средняя | Легкая в обработке, ароматная | Идеальна для начинающих |

| Дуб | Высокая | Плотная, устойчивая к износу | Подходит для несущих конструкций |

| Береза | Средняя | Гладкая поверхность, легко шлифуется | Хорошо подходит для мебели |

Подготовка ламелей

Перед склеиванием ламелей необходимо их подготовить:Шлифовка ламелей

Шлифуйте ламели до гладкости, чтобы обеспечить лучшее сцепление клея. Начните с крупнозернистой наждачной бумаги, затем перейдите на мелкозернистую.Нанесение клея

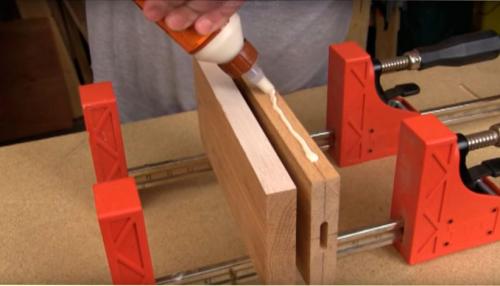

Нанесите клей на поверхность ламелей равномерным слоем, используя скалку или резиновый валик. Убедитесь, что клей не высыхает до момента склеивания.Склеивание и прессование

Соберите ламели в брус, укладывая их друг на друга. Используйте пресс или тяжелые грузы, чтобы обеспечить равномерное давление. Оставьте конструкцию на несколько часов для полного высыхания клея.Удаление излишков клея

После склеивания удалите излишки клея, используя острый нож или шлифовальную машину.Последующие операции

После высыхания клея, брус готов к дальнейшей обработке:Сушка

Дайте брусу высохнуть в сухом, хорошо проветриваемом помещении в течение нескольких дней.Шлифовка

Отшлифуйте брус до гладкости, чтобы он был готов к использованию.Обработка защитными средствами

Нанесите лак или масло, чтобы защитить брус от влаги и продлить его срок службы.Советы и рекомендации

- Используйте качественный клей, предназначенный для дерева. - Работайте в защитных перчатках и очках. - Обеспечьте точное прилегание ламелей друг к другу. - Если вы новичок, начните с небольшого проекта, чтобы набраться опыта. Следуя этой инструкции, вы сможете самостоятельно изготовить клееный брус и использовать его для своих проектов.Связанные вопросы и ответы:

Вопрос 1: Как выбрать подходящую древесину для изготовления клееного бруса

Для изготовления клееного бруса важно выбрать качественную древесину, которая будет долговечной и устойчивой к деформациям. Рекомендуется использовать древесину таких пород, как сосна, ель, дуб или бук. Перед началом работ древесину необходимо тщательно высушить, чтобы уровень влажности не превышал 12%. Это можно сделать с помощью сушилок или естественным образом, разложивал под крышей. Также важно проверить древесину на наличие сучков, трещин и других дефектов, которые могут ослабить конструкцию. Если вы только начинаете, стоит начать с сосны или ели, так как они менее требовательны к обработке.

Вопрос 2: Какое оборудование необходимо для изготовления клееного бруса

Для изготовления клееного бруса вам понадобится набор инструментов, который может варьироваться в зависимости от масштаба производства. Основные инструменты включают циркулярную пилу или ленточную пилу для резки древесины, строгальный станок для выравнивания поверхности ламелей, пресс для склеивания (можно использовать ручной или гидравлический), а также шлифовальный станок для окончательной обработки. Не забудьте про измерительные инструменты, такие как рулетка и угольник, чтобы точность резки и склеивания. Если вы работаете в домашних условиях, можно обойтись ручными инструментами, но это значительно замедлит процесс.

Вопрос 3: Как правильно склеивать ламели для изготовления клееного бруса

Склеивание ламелей — это ключевой этап в изготовлении клееного бруса. Перед склеиванием ламели необходимо тщательно подготовить: они должны быть ровными, сухими и иметь гладкую поверхность. Нанесите клей равномерно на поверхность ламелей, следуя инструкции производителя. После этого аккуратно сложите ламели друг на друга, убедившись, что они идеально совпадают по размеру. Затем поместите их в пресс и создайте необходимое давление. Время прессования зависит от типа клея и толщины ламелей, но обычно составляет от 6 до 24 часов. Убедитесь, что пресс но прижимает все ламели, чтобы избежать неровностей.

Вопрос 4: Как подготовить ламели к склеиванию

Подготовка ламелей к склеиванию включает несколько важных этапов. Сначала древесину нужно разрезать на ламели требуемой толщины, используя циркулярную или ленточную пилу. Затем ламели необходимо высушить до уровня влажности не выше 12%, чтобы избежать появления трещин после склеивания. После этого ламели нужно выровнять с помощью строгального станка, чтобы их поверхности были идеально гладкими. Также важно проверить ламели на наличие сучков или других дефектов и удалить их. Если вы хотите, чтобы брус имел определённую ширину или длину, сейчас самое время отрезать лишнее.

Вопрос 5: Сколько времени занимает процесс изготовления клееного бруса

Время, необходимое для изготовления клееного бруса, зависит от нескольких факторов, таких как количество ламелей, толщина материала и условия высыхания клея. Если вы работаете в домашних условиях, процесс может занять несколько дней. После склеивания ламелей брус нужно оставить на 24 часа для полной полимеризации клея. Затем брус необходимо осторожно извлечь из пресса и дать ему отлежаться ещё 24 часа. После этого можно приступать к шлифовке и дальнейшей обработке. В целом, изготовление клееного бруса может занять от трёх до пяти дней, если вы делаете всё вручную.

Вопрос 6: Какие ошибки чаще всего допускаются при изготовлении клееного бруса и как их избежать

Одна из самых распространённых ошибок при изготовлении клееного бруса — это неправильная подготовка поверхности ламелей. Если поверхность не идеально гладкая или влажная, клей не сможет правильно схватиться, что приведёт к ослаблению конструкции. Чтобы избежать этого, обязательно проверяйте поверхность ламелей перед нанесением клея и высушивайте их до нужного уровня влажности. Ещё одна ошибка — недостаточное давление в прессе, что может неровности или отслоение ламелей. Используйте гидравлический пресс или проверьте, что ручной пресс создаёт достаточное давление. Также важно следовать инструкции на клее, чтобы не передержать или недодержать брус в прессе.

Вопрос 7: Как обработать клееный брус после склеивания

После склеивания клееный брус необходимо подвергнуть дополнительной обработке, чтобы он приобрёл нужную форму и поверхность. Сначала брус нужно осторожно извлечь из пресса и дать ему отлежаться ещё 24 часа. Затем, используя шлифовальный станок или наждачную бумагу, удалите излишки клея и выровняйте поверхность. Если вы хотите, чтобы брус имел определённую форму, сейчас самое время воспользоваться стамеской или фрезером. После шлифовки можно нанести защитное покрытие, такое как лак или масло, чтобы предотвратить повреждение древесины. Также рекомендуется обработать края бруса, чтобы они стали плавными и безопасными.

Вопрос 8: Какие преимущества и недостатки имеет клееный брус по сравнению с цельным деревом

Клееный брус имеет несколько преимуществ перед цельным деревом. Во-первых, он более устойчив к деформациям и растрескиванию, так как ламели склеены под давлением, что распределяет нагрузку равномерно. Во-вторых, клееный брус можно изготавливать из более тонких ламелей, что позволяет экономить древесину и снижать стоимость. Также он менее подвержен усадке, что делает его более стабильным в эксплуатации. Однако у клееного бруса есть и недостатки. Например, если клей не был нанесён правильно, это может привести к ослаблению конструкции. Кроме того, некоторые люди предпочитают цельное дерево за его естественный вид и экологичность. В целом, клееный брус — это прочный и надёжный материал, который подходит для большинства строительных и столярных работ.

Какие материалы и инструменты нужны для изготовления клееного бруса

До того, как начать подготовку к организации собственного предприятия по изготовлению бруса, нужно прежде всего понять, как выглядит процесс производства.

Также, хоть подобное производство не нуждается в лицензировании, необходимо обратить внимание на документацию, которая содержит требования к профилированному брусу, как к строительному материалу.

- ГОСТ 8486-86 «Пиломатериалы хвойных пород»

- ГОСТ 8242-88 «Детали профильные из древесины и древесных материалов для строительства»

- ГОСТ 24454-80 «Пиломатериалы хвойных пород. Размеры»

- ГОСТ 11047-90 «Детали и изделия деревянные для малоэтажных жилых и общественных зданий»

Само производство состоит из нескольких технологических этапов, соблюдать которые важно для получения качественной продукции:

Подготовка сырья для изготовления бруса

Предприятия по изготовлению стройматериалов из древесины покупают в качестве сырья для производства деревья с уже обрезанной кроной и ветками. Чтобы из этих стволов можно было выпиливать профилированный брус, нужно как следует их подготовить. Именно от качества выполнения этого первого этапа и зависит качество всей продукции.

На этапе подготовки стволы «обчищаются» от коры и первых слоев древесины, которые наиболее хрупки и склонны к растрескиванию.

Если не убрать лишние слои, то в будущем можно получить брус, который будет иметь непрезентабельный вид по причине многочисленных трещин, которые еще и делают его непригодным для строительства.

Сушка материала

После того, как будут удалены все «ненужные» части дерева, будущий стройматериал отправляется на сушку. Именно сухой профилированный брус имеет наилучшие характеристики и наименее склонен к трещинам.

Сушка происходит при помощи специальных сушильных камер, где древесина может находиться от 2 до 4 недель. Такая технология позволяет получить наиболее качественный материал, так как с ее использованием минимизируется риск трещин.

Также для избегания нежелательного растрескивания некоторые производители делают по сторонам бруса так называемый «компенсационный» распил – специальный продольный разрез, который снижает риск появления трещин во время сушки.

На выходе из сушильной камеры влажность материала должна быть в пределах 18-20%.

Формирование бруса

Когда дерево уже будет готово к дальнейшей работе с ним, оно отправляется на 4-х сторонний станок, который равномерно и по заданным параметрам формирует брус определенного сечения (100*100, 200*200, 160*180).

Создание профиля

После формирования четырехсторонней заготовки брус отправляется на следующий станок, на котором уже обрабатываются две стороны вместо четырех. На этом этапе задается определенный профиль – шип-паз или гребенка.

Упаковка готового стройматериала

Когда будут высечены шипы и пазы, а изделие будет отшлифовано, брус готов к упаковке и транспортировке конечному потребителю.

Как правильно подготовить древесину для склеивания

Качество клея или клеевого раствора сильно влияет на прочность соединяемых поверхностей. Также немаловажны влажность дерева, время склеивания и конечно подготовка самой поверхности.

Определено опытным путем, что влажность древесины в 7-9 % наилучшая для склеивания , а вот изделия из фанеры или шпона лучше клеятся при влажности уже около 5 процентов.

Гладкая поверхность плохо годится к обработке склейкой, поэтому ее сначала надо обработать. Обычно это делают специальным инструментом – цинубелем. Легко и быстро можно сделать поверхность шероховатой для лучшей сцепки деталей.

Наносят клей различными кисточками. Раньше рекомендовали самодельными – изготовленными из луба коры деревьев, например дуба или липы. Процесс изготовления достаточно трудоемок: вырезали лопаточку, твердую часть коры удаляли. Замачивали в кипятке пока она не размокла, затем отбивали кончик кисточки молотком. После этого обрабатывали руками – удаляли жесткие волокна, потом просушивали.

Большую роль играет температура как в помещении, так и самой древесины. Тут целая наука. Рекомендуют температуру в мастерской от 20 до 30 градусов, а на поверхности склеиваемых изделий из дерева около 15 градусов. Это все для того чтобы клей проник в поры, а не загустел.

Еще один важный момент, одинаковая влажность поверхностей . Небольшая разница до 2 процентов гарантирует качество склейки.

Маленькие хитрости: на шипы клей наносят кисточкой со всех сторон, а не обмакивают в клей; если древесину фанеруют, то наносят клей не на фанеру, а на так называемую основу.

Промазали клеем, дали обязательно впитаться в течение 5 минут. Обязательно притерли, чтобы слой был более тонкий и равномерный. Все, можно после просушки детали собирать в готовое будущее изделие.

Как выбрать подходящий клей для клееного бруса

Чаще всего клееный брус производится из сосны и других хвойных пород деревьев. Конструктивно такой брус состоит из трех и более досок радиального распила. Выпиливание ламелей производится по особой технологии, учитывающей угол наклона годичных колец для снижения влажности и напряжения в древесине. После сушки, предварительно обработанные ламели, склеивают и прессуют при большой нагрузке и температуре порядка 200 градусов.

В процессе изготовления клееного бруса клей под давлением проталкивается глубоко в поры дерева, что обеспечивает крепкое сцепление. Далее после полимеризации клея брус строгается и нарезается на нужные размеры. Существующие ГОСТы и международные стандарты регламентируют характеристики клеевых составов.

После окончательного затвердевания практически все виды клеев не выделяют вредных веществ. Однако за вопрос, окончательно ли прошла полимеризация клея, отвечает производитель бруса. Поэтому при выборе подрядчика на строительство дома следует обращать внимание, какой клей он использует для производства клееного бруса.

Казалось бы, вопросу выбора клея должно уделяться максимальное внимание. На деле это не так. Во-первых, не все понимают саму важность выбора клеевой системы. Во-вторых, компании часто не вникают в детали и нюансы. Дескать, «клей – он в Африке клей». В-третьих, многие предпочитают экономию в ущерб качеству. Ведь лучшие клеи зачастую одновременно и самые дорогие.

Готовый профилированный клееный брус

Любой, кто планирует заказать дом, должен знать: не каждый клей подходит для склеивания бруса. Если быть точнее, то некоторые клеевые системы просто противопоказаны для этого. Ведь клееный брус можно считаться самым экологически чистым материалом только при соблюдении технологий производства и выборе нужного клея. В противном случае брус теряет свой «статус», а дома, построенные из него – свои свойства и привлекательность.

Совет! Также при заказе дома или бани из клееного бруса, обращайте внимание, как произведен брус. Есть компании, у которых брус склеен из маленьких кусочков, длиной 20-40 см. В результате брус получается с эффектом «шахматной доски», что значительно ухудшает внешний вид. Хорошим показателем считается, когда внешние ламели бруса имеют лишь одно сращивание на 10-12 метров.

Использование меламинового клея и других аналогов существенно ухудшает экологические показатели бруса. Ведь экологически чистые клеевые системы не должны содержать формальдегид.

Как собрать брус из подготовленных досок

Самодельный брус вполне возможно получить с помощью обычного ручного фрезера. Это очень полезный и практичный инструмент, который имеется в запасе у многих мастеров. Рассматриваемый способ изготовления бруса считается одним из самых простых и доступных. Для проведения всех работ необходимо пользоваться только мощным аппаратом (не меньше 1,5 кВт.). Чтобы сделать брус, мастер также должен запастись фрезами с радиусом от 40 до 50 мм. Если же запланировано соорудить не простой, а более усложненный тип бруса, то целесообразно дополнительно подготовить разные насадки.

С помощью фрезера можно сделать даже такие детали, которые имеют D-образную сторону. Для таких процедур понадобится дополнительно приобрести ленточную или дисковую шлифовальную машину, а также качественный электрический рубанок.

Использование фрезера для изготовления сруба имеет свои положительные стороны.

- Если заготовка, из которой делается брус, грамотно подготовлена и имеет отличное качество, то с помощью фрезера удастся добиться 100% точности в подготовке паза.

- Если насадка на фрезере хорошо заточена, то мастеру не придется дополнительно проводить шлифовку детали после ее правильной обработки.

Разберем процесс заготовки бруса с применением фрезера по этапам.

- Сначала нужно соорудить устойчивую и надежную основу. Ее делают в виде стапеля, либо верстака, который тянется на всю длину обрабатываемых заготовок. Опора должна получиться крепкой, не шатающейся, люфты в ней так же должны отсутствовать. Заготовки должны закрепляться максимально качественно.

- Как говорилось выше, кроме фрезера мастеру пригодятся специальные фрезерные насадки. Их размеры и формы будут напрямую зависеть от степени сложности профиля, который выберет мастер. Если иметь большой опыт и соответствующие навыки, удастся получить высококачественные изделия, максимально приближенные к промышленным образцам.

- Работая с фрезером, мастер обязательно должен соблюдать идеальную точность ведения аппарата по заранее размеченной территории. Желательно действовать так, чтобы инструмент перемещался аккуратно, плавно по стабильно выставленным направляющим. Рывков или боковых люфтов нужно избегать.

От того, насколько точно будет действовать мастер, будет напрямую зависеть уровень качества сопряжения всех элементов. Это отразится и на качестве построек, которые люди в дальнейшем будут возводить из самодельного материала.

Как обеспечить равномерное прижатие досок при склеивании

Перед тем, как склеить две доски между собой, нужно подобрать тип клеевого состава. Наиболее распространенными являются следующие виды древесного клея:

- столярный – в качестве адгезионного компонента в нем используется протеин, входящие в продукты животного происхождения, шкуры и кости. В продажу поступает в виде гранул и зерен в сухом виде, а также в форме суспензии для растворения в воде. Чаще применяется для склеивания тонких досок;

- клей марки ПВА – нетоксичный и недорогой состав, обеспечивающий прочное склеивание за счет высокой адгезии. Выпускается в двух вариантах – для внутренних столярных работ и в водостойкой форме;

- резорциновый клей – органический состав из резорцино-формальдегидной смолы и отвердителя. Обладает повышенной стойкостью к высокой температуре, ультрафиолету, влажности. Подходит для чернового склеивания, так как после застывания приобретает коричневый оттенок, и поэтому не может использоваться в декоративных элементах из досок;

- мочевинно-формальдегидный состав или карбамидная смола в однокомпонентной жидкой или двухкомпонентной форме. Отличается текучестью, способностью быстро заполнять все пустоты и быстрым схватыванием. При использовании двухкомпонентного мочевинно-формальдегидного состава перед тем, как склеить доску из ДСП своими руками, отвердитель наносится на одну из досок, а сам клей – на другую;

- казеиновый клей – еще одна разновидность на основе животных жиров. Отличается невероятной твердостью клеевого шва, бесцветностью и легко поддается механической зачистке методом шлифовки. Проявляет повышенную влагостойкость, подходит для наружного склеивания в условиях влажной среды;

- термоклей – сухая смесь, чувствительная к нагреву. Клей расплавляется при действии высокой температуры и моментально застывает. Имеет прозрачный вид, может клеить доски различной толщины. Часто применяется в мебельном производстве и моделировании;

- полиуретановый клей – отлично склеивает доски из твердых пород древесины, не оставляет следов, демонстрирует повышенную стойкость к замерзанию, нагреванию, действию влажной среды;

- силиконовый клеевой состав, или – жидкие гвозди, подходит для аккуратного склеивания без видимого шва. Способен справляться с повышенными механическими нагрузками после застывания, противостоит физическим воздействиям, не размягчается при нагреве, обладает водоотталкивающими свойствами.

Сколько времени требуется для полного высыхания клея

Сначала стоит обратить внимание на типы склеиваемых поверхностей. Это средство успешно справляется с бумагой различной плотности, картоном и его производными (например - гофрокартоном), резиной, трикотажными изделиями, пластиком, древесиной. Естественно, для различных поверхностей существуют отличия и в том, сколько времени сохнет клей ПВА. При этом прочность соединения тоже зависит от этих сроков. При полном высыхании гарантируется надежное соединение, но если не соблюдать период полного схватывания и продолжить работу над изделием, то велика вероятность расклеивания.

Время окончательного скрепления материалов во многом зависит от типа клея и его состава. До 95% его структуры - это клеящие компоненты на основе поливинилацетата. До 5% приходится на долю разнообразных добавок и вспомогательных веществ. Именно от них и зависит, сколько сохнет клей ПВА на поверхностях с различной фактурой и структурой.

А чтобы эти сроки были оптимальными, производители рекомендуют использовать соответствующую модификацию клея. Нынешняя индустрия производит такие его разновидности:

бытовой состав ПВА, он же - малярный клей. Используется для интерьерной отделки с оклеиванием обоями;

модификация ПВА-МБ, или столярный клей. Применяется в производственных целях для соединения частей из фарфора, плитки, керамики, всех видов тканей, пластика и древесины. Марка ПВА-МБ характеризуется стойкостью к температурным факторам, морозостойкостью, повышенной адгезией;

клей марки ПВА-К, или, как его еще называют - канцелярский. Эта модификация дешевле других за счет меньшей влагостойкости и нестабильности в отношении воздействия низких температур. Применяется канцелярская модификация для склеивания бумажных поверхностей. Отдельного рассмотрения заслуживает вопрос, сколько сохнет клей ПВА на картоне и на бумаге различной плотности - эти показатели для канцелярского ПВА-К отличаются;

марка ПВА-М - универсальное средство, способное надолго и очень прочно соединять самые разнообразные материалы. Его применяют для склеивания в сжатые сроки - до одного часа. Используется при работе с такими группами материалов, как ткани, бумага, древесина, металлы, кожа, пластик, керамика и многими другими.

На скорость соединения при склеивании также влияет сортность - ПВА бывает высшего и первого сорта, что необходимо учитывать при покупке данного средства.

Как избежать образования пузырей и наплывов клея

Пузыри на обоях убирают в несколько заходов: когда полотно только наносят на стену и спустя несколько минут. В первом случае важно изначально правильно приклеить полотно: его нужно хорошо разровнять и «выгнать» все бугорки. Примерно через 15 минут снова осмотрите полотно. По мере схватывания клея и усадки обоев на них снова могут возникнуть пузыри. Пока клей окончательно не застыл, исправить ситуацию легче всего. Вот несколько способов, как избавиться от пузырей на еще влажных обоях:

- снять и переклеить полосу. Если с первого раза не удалось ровно поклеить обои, то, пока клей еще свежий, аккуратно отсоедините полосу от стены и повторите действие. Осмотрите поверхность: возможно, вы нанесли клей неровным слоем или его слишком мало;

- расправить шпателем. Обои на стене всегда разравнивают. Для этого понадобятся специальный мягкий шпатель, валик и чистая ветошь. Важно делать это правильными движениями: полотно равняют сверху вниз движениями по диагонали от центра к краям (елочкой). С каждым таким взмахом пузыри на поверхности будут разглаживаться;

- проколоть пузыри. Если после всех манипуляций пузыри все еще остались, то их придется проколоть или аккуратно разрезать. Лучше всего использовать для этого тонкий и острый инструмент. Подойдет швейная игла или бритвенное лезвие. Аккуратно проколите пузырь либо сделайте небольшой надрез и заново прижмите участки материала, разровняйте.

Владимир Доброволянский, основатель строительной компании «БРСтрой»:

— Равномерно распределяйте клей по стене или полотну в зависимости от типа обоев, избегая избыточного нанесения. Начинайте с верхнего края и двигайтесь к низу, разравнивая обои валиком или щеткой от центра к краям. Это поможет вытеснить воздух и клей. Сразу устраняйте пузыри валиком, не откладывая работу.

Как убрать пузыри, если обои еще влажные:

- резиновым валиком: прокатайте пузырь от центра к краям;

- проколоть иглой: если пузырь не уходит, аккуратно проколите его иглой и снова разровняйте;

- добавить клея: если пузырь образовался из-за недостатка клея, добавьте небольшое его количество с помощью шприца.

Как правильно обрабатывать края и поверхности бруса после склеивания

Представляет собой элемент несущей конструкции. Его прямое назначение – равномерно распределить при строительстве всю весовую нагрузку. По сути на этом держится все строение.

Огромным преимуществом клееных конструкций является то, что они не ограничены размерами бревна, длина которого, как правило 6 метров . Теоретически, балку можно склеить любой нужной длины. В результате строители получают единый элемент конструкции с очень высокой прочностью, стабильной формой и необходимой геометрией.

Размеры клееного конструкционного бруса

Компания «Агама-строй» производит клееный конструкционный брус следующих размеров:

Ширина 100, 120, 160, 180 мм, другие размеры – спецзаказ

Высота 200, 240, 280, 320 мм, шаг +40 до 600 и более.

Длина до 13 метров. Технически возможно и большую длину.

Древесина: ель.

Где применяют конструкционный брус?

Самое частое использование конструкционной клееной балки – это межэтажные перекрытия, несущие элементы кровли и опорные столбы.

Еще одна сфера применения конструкционного клееного бруса – большепролетные конструкции: мосты, бассейны, торговые центры, спортивные сооружения.

Клееная конструкционная балка очень устойчива к агрессивной среде. Поэтому её активно используют при строительстве складов минеральных удобрений, ферм, бассейнов. Вредные испарения, такие как хлор и аммиак, никак не сказываются ни на прочности материала, ни на внешнем виде.

Прочность конструкционных балок из клееного бруса

Вопреки расхожему мнению, клееный брус более устойчив к высоким температурам, чем другие материалы. Для сравнения, при воздействии открытого огня металлические конструкции могут выдержать температуру 600-900 градусов около 4 минут, бетон – около 15 минут. Клееный брус, даже не обработанный огнезащитой способен сохранять свои несущие качества от 2 до 9 часов.

Высокая прочность конструкционных балок из клееного бруса от «Агамы-строй» обусловлена строгим контролем производственного процесса:

- Собственное производство клееного бруса в заводских условиях.

- Сами отбираем древесину и выбраковываем ее на наличие дефектов и неправильной геометрии.

- Укладка ламелей производится в определенных направлениях, чтобы добиться максимальной прочности.

- Прежде чем купить клееный конструкционный брус, его необходимо спроектировать. Проектировщик определяет сечение и конфигурацию балки для того, чтобы несущая конструкция выдержала нагрузки.

- Склеивание ламелей производится под прессом на шведской линии Akzo Nobel, имеющий класс безопасности E0.