Мастерская своими руками: как сделать клееный брус дома

- Мастерская своими руками: как сделать клееный брус дома

- Связанные вопросы и ответы

- Какие материалы необходимы для изготовления клееного бруса

- Как выбрать подходящий клей для склеивания бруса

- Какие инструменты нужны для самостоятельного изготовления клееного бруса

- Как правильно подготовить древесину для склеивания

- Как собрать форму для склеивания бруса своими руками

- Как правильно наносить клей на поверхности древесины

- Как долго должна выдерживаться конструкция после склеивания

- Как избежать деформации бруса при склеивании

- Какие преимущества у клееного бруса перед цельным

- Какие распространенные ошибки допускают новички при изготовлении клееного бруса

Мастерская своими руками: как сделать клееный брус дома

Введение

Клееный брус — это современный строительный материал, который широко используется для возведения домов, бань и других сооружений. Его популярность объясняется высокими эксплуатационными характеристиками, экологичностью и эстетичным внешним видом. Однако, покупка клееного бруса на рынке может быть достаточно дорогостоящей. В этой статье мы рассмотрим, как сделать клееный брус своими руками дома, сэкономив значительные средства.

Необходимые материалы и инструменты

Для изготовления клееного бруса вам понадобятся следующие материалы и инструменты:

| Материалы | Инструменты |

|---|---|

| Древесина (например, сосна или ель) | Циркулярная пила |

| Клей для дерева (влагостойкий) | Шлифовальная машина |

| Пенопласт или деревянные прокладки | Рубанок |

| Сверла и винты | Молоток |

| Пресс или веревки для фиксации | Измерительные инструменты (рулетка, угольник) |

Подготовка древесины

Перед началом работы необходимо подготовить древесину. Для этого:

- Отберите прямые и ровные доски без значительных дефектов.

- Шлифуйте поверхность досок, чтобы убрать все неровности и занозы.

- Проверьте влажность древесины. Оптимальная влажность для склеивания — 8-12%.

Процесс изготовления клееного бруса

Шаг 1: Подготовка поверхности для склеивания

Для прочного склеивания поверхность древесины должна быть идеально ровной и чистой. Удалите с досок все загрязнения и обработайте их шлифовальной машиной.

Шаг 2: Нанесение клея

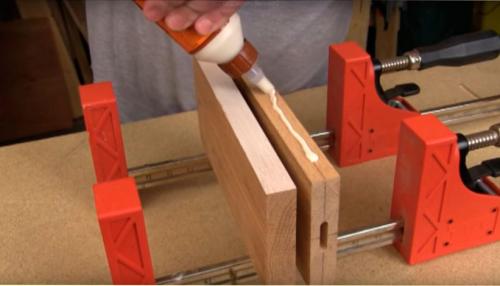

Нанесите клей равномерным слоем на поверхность досок. Используйте кисть или валик для равномерного распределения клея. Убедитесь, что клей полностью покрывает поверхность, но не оставляет излишков.

Шаг 3: Сборка бруса

Соберите доски вместе, прижав их друг к другу. Для фиксации используйте пресс или веревки. Если вы используете пресс, установите давление в соответствии с рекомендациями производителя.

Шаг 4: Pressование

Оставьте брус под прессом на указанное время (обычно 6-8 часов). Это обеспечит прочное сцепление древесины и клея.

Шаг 5: Обработка готового бруса

После снятия с пресса обрежьте брус до нужного размера и отшлифуйте его поверхность.

Советы и рекомендации

Для того чтобы ваш клееный брус получился качественным, придерживайтесь следующих рекомендаций:

- Используйте только качественные материалы и инструменты.

- Соблюдайте технологию склеивания и pressования.

- Работайте в хорошо проветриваемом помещении, используя средства защиты.

Следуя этим шагам и рекомендациям, вы сможете изготовить качественный клееный брус своими руками, который подойдет для строительства или ремонта.

Связанные вопросы и ответы:

Вопрос 1: Какие материалы и инструменты необходимы для изготовления клееный брус

Для изготовления клееного бруса вам потребуются качественные доски из древесины (например, сосна, береза или другие породы), клей для дерева (обычно используется клей на основе полиуретана или резорцина), пресс для склеивания, шлифовальная машина, инструменты для измерения (рулетка, угольник, карандаш), защитные перчатки и очки, а также рабочий стол или верстак. Также важно иметь условия для сушки склеенного бруса.

Вопрос 2: Как подготовить древесину для изготовления клееного бруса

Подготовка древесины начинается с сортировки досок по качеству и влажности. Все доски должны быть сухими, так как избыточная влага может нарушить процесс склеивания. Затем доски шлифуются для удаления заноз и выравнивания поверхности. После этого доски нарезаются на необходимые размеры, учитывая будущую длину и ширину бруса. Очень важно, чтобы поверхности, которые будут склеиваться, были идеально ровными и чистыми.

Вопрос 3: Как правильно наносить клей на древесину

Нанесение клея на древесину требует внимательности и аккуратности. Клей наносится равномерным слоем на склеиваемые поверхности досок с помощью кисти или специального валика. Важно следовать инструкциям производителя клея, так как некоторые виды клея требуют нанесения на обе поверхности, а некоторые — только на одну. После нанесения клея доски необходимо быстро соединить и прижать друг к другу, чтобы избежать высыхания клея.

Вопрос 4: Как собрать клееный брус и как использовать пресс

После нанесения клея доски аккуратно соединяются друг с другом, стараясь избежать смещения. Затем собранная конструкция помещается в пресс, где под воздействием давления и температуры клей полимеризуется, и древесина склеивается. Давление в прессе должно соответствовать рекомендациям по используемому типу клея. Время прессования зависит от типа клея и толщины досок, но обычно составляет от нескольких часов до суток.

Вопрос 5: Какие особенности сушки и обработки клееного бруса

После склеивания брус необходимо оставить для полной полимеризации клея и сушки на 24-48 часов в сухом, теплом помещении. Затем брус шлифуется для удаления излишков клея и выравнивания поверхности. Если требуется, можно нанести защитное покрытие, такое как лак или масло. Также важно проверить брус на наличие дефектов, таких как трещины или неровности, и устранить их до использования.

Вопрос 6: Какие ошибки чаще всего возникают при изготовлении клееного бруса и как их избежать

Одной из самых распространенных ошибок является недостаточная подготовка поверхности досок, что может привести к плохому сцеплению. Также важно не превышать рекомендованное давление в прессе, чтобы не повредить древесину. Еще одна ошибка — использование клея, не предназначенного для дерева, что может привести к отслоению. Чтобы избежать этих ошибок, необходимо тщательно подготавливать доски, использовать качественные материалы и следовать инструкциям.

Вопрос 7: Как клееный брус отличается от массивной древесины

Клееный брус отличается от массивной древесины тем, что изготавливается из нескольких досок, склеенных вместе. Это позволяет получать брус большего размера, чем массивная древесина, и снижает вероятность деформаций. Клееный брус также более стабилен и менее подвержен растрескиванию. Однако он может быть менее экологичным из-за использования клея. В целом, клееный брус является более доступным и практичным вариантом для строительства и изготовления мебели.

Какие материалы необходимы для изготовления клееного бруса

Изготовление клееного бруса своими руками — это увлекательное и полезное занятие, которое позволяет создать красивую и надежную конструкцию для использования в домашнем хозяйстве. Клееный брус отличается высокой прочностью и долговечностью, поэтому он широко применяется в строительстве домов, бань, а также для изготовления мебели и других предметов интерьера.Процесс изготовления клееного бруса включает несколько этапов. В первую очередь необходимо выбрать подходящий материал — качественную древесину. Затем следует осуществить подготовительные работы, включающие сушку, обработку и распилка древесины. После этого можно приступать к склеиванию заготовок и их окончательной обработке.

При изготовлении клееного бруса важно соблюдать технологию и правила безопасности. В этой статье представлена подробная инструкция, которая поможет вам изготовить клееный брус своими руками. Вы узнаете о необходимых инструментах и материалах, этапах работы, а также получите советы по обработке и уходу за готовым изделием.

Клееный брус является универсальным и практичным материалом, который можно использовать во многих сферах. Будьте готовы к тому, что процесс изготовления может занять некоторое время, но качество и долговечность результата стоят того. Следуя нашей инструкции, вы сможете самостоятельно создать клееный брус, который будет служить вам многие годы.

Клееный брус своими руками

В процессе изготовления клееного бруса необходимы следующие материалы и инструменты:

- Деревянные заготовки для бруса;

- Клей для дерева;

- Стружкоотсос;

- Дисковая пила;

- Фуганок;

- Шлифовальная машина;

- Линейка и ножовка.

Для начала необходимо изготовить заготовки для бруса. Это могут быть деревянные бревна или доски, которые нужно правильно обработать и подготовить.

Следующим шагом является склеивание заготовок при помощи клея для дерева. Наносите клей на поверхность каждой заготовки и аккуратно соединяйте их. Прижимайте их друг к другу с помощью тисков или грубых зажимов.

После того, как клей высохнет, удалите лишний клей при помощи стружкоотсоса. Затем обрежьте клееный брус до нужных размеров при помощи дисковой пилы.

Далее необходимо обработать поверхность бруса при помощи фуганка, чтобы удалить излишки клея и придать поверхности ровность. Затем используйте шлифовальную машину для полировки поверхности.

После всех этих операций ваш клееный брус готов для использования в строительстве. Он может быть использован для возведения стен, перекрытий, потолка или любых других конструкций в доме.

Изготовление клееного бруса своими руками позволяет сэкономить деньги на его покупке и получить качественный материал для строительства. Важно следовать инструкции и быть аккуратным в процессе работы, чтобы получить идеальный клееный брус.

Инструкция для изготовления

Шаг 1: Подготовка материалов

Перед началом работы необходимо подготовить все необходимые материалы. Вам понадобится:

— Брусья древесины нужного размера и количества

— Клей для дерева

— Пружинные зажимы для склеивания

— Шлифовочная бумага различной зернистости

— Инструменты для работы с деревом: распиловка, заточка, шлифовка

— Защитные средства: очки, перчатки и маска для лица

Шаг 2: Раскрой брусьев

На этом шаге вам необходимо распилить брусья древесины нужного размера для создания нужного изделия.

— Отметьте и измерьте необходимые размеры на брусьях

— Используя инструменты для распила, аккуратно разрежьте брусья по отметкам

Шаг 3: Подготовка поверхности

На этом шаге вам необходимо подготовить поверхность брусьев для склеивания.

— С помощью шлифовочной бумаги отшлифуйте грани и края брусьев

— Будьте особенно внимательны и аккуратны, чтобы не повредить древесину

Шаг 4: Склеивание брусьев

На этом шаге вам необходимо склеить брусья вместе.

— Нанесите клей на одну из граней брусьев

— Прилепите другую брусья к нанесенному клею и аккуратно притяните их с помощью пружинных зажимов

— Дайте клею высохнуть в течение нескольких часов

Шаг 5: Завершение и отделка

На этом шаге вам необходимо отделать и отшлифовать изделие.

— Используя инструменты для заточки, удалите излишки клея и выровняйте поверхность

— Примените шлифовочную бумагу различной зернистости для отшлифовки поверхности до желаемого состояния

— Сделайте финишную отделку, если это необходимо, нанося лак или краску

Готово!

Теперь у вас есть собственный клееный брус, который может использоваться для различных целей.

Преимущества клееного бруса

1. Устойчивость к деформациям: благодаря специальному производственному процессу клееный брус имеет более высокий уровень устойчивости к деформациям. Он менее подвержен гниению, растрескиванию и расслоению, что делает его более долговечным и прочным.

Как выбрать подходящий клей для склеивания бруса

Качество клея или клеевого раствора сильно влияет на прочность соединяемых поверхностей. Также немаловажны влажность дерева, время склеивания и конечно подготовка самой поверхности.

Определено опытным путем, что влажность древесины в 7-9 % наилучшая для склеивания , а вот изделия из фанеры или шпона лучше клеятся при влажности уже около 5 процентов.

Гладкая поверхность плохо годится к обработке склейкой, поэтому ее сначала надо обработать. Обычно это делают специальным инструментом – цинубелем. Легко и быстро можно сделать поверхность шероховатой для лучшей сцепки деталей.

Наносят клей различными кисточками. Раньше рекомендовали самодельными – изготовленными из луба коры деревьев, например дуба или липы. Процесс изготовления достаточно трудоемок: вырезали лопаточку, твердую часть коры удаляли. Замачивали в кипятке пока она не размокла, затем отбивали кончик кисточки молотком. После этого обрабатывали руками – удаляли жесткие волокна, потом просушивали.

Большую роль играет температура как в помещении, так и самой древесины. Тут целая наука. Рекомендуют температуру в мастерской от 20 до 30 градусов, а на поверхности склеиваемых изделий из дерева около 15 градусов. Это все для того чтобы клей проник в поры, а не загустел.

Еще один важный момент, одинаковая влажность поверхностей . Небольшая разница до 2 процентов гарантирует качество склейки.

Маленькие хитрости: на шипы клей наносят кисточкой со всех сторон, а не обмакивают в клей; если древесину фанеруют, то наносят клей не на фанеру, а на так называемую основу.

Промазали клеем, дали обязательно впитаться в течение 5 минут. Обязательно притерли, чтобы слой был более тонкий и равномерный. Все, можно после просушки детали собирать в готовое будущее изделие.

Источник: https://milyj-dom.ru-land.com/stati/svoimi-rukami-kak-sdelat-kleenyy-i-profilirovannyy-brus

Какие инструменты нужны для самостоятельного изготовления клееного бруса

Перед склейкой обе деревянные поверхности, при необходимости, выравниваются строганием, фугованием и обрабатываются мелкой наждачной бумагой. Такая обработки призвана не только очистить древесину от возможных загрязнений, но и открыть древесные поры. Клеевая масса, при нанесении, через эти поры проникает в структуру древесины, в пространство между волокон и клеток, и, затвердевая, превращается в «паутину», скрепляя детали между собой. При правильно сделанном клеевом соединении шов получается прочнее массива самой детали, при пробе «на излом» трещина идет не по месту склейки, а по цельному дереву.

Склеивание позволяет улучшить параметры изделия, по сравнению с таковыми у заготовки. Так, при склейке можно подобрать подходящие фрагменты по цвету, узору, удалить бракованные части (со сколами, сучками, пятнами). Наклеивание поверх лицевых поверхностей мебели шпона из ценных пород придаёт изделию более эстетичный, дорогостоящий вид. Клееные изделия меньше рассыхаются, трескаются, меняют форму, чем выполненные из цельного куска древесины.

В зависимости от планируемой нагрузки на деталь, может понадобиться более прочное клеевое соединение. Это достигается увеличением площади склеиваемых поверхностей, путем вырезания пазов, шипов. При склеивании существуют такие способы:

- на фугу – обе поверхности ровные;

- на микрошип – методом фрезеровки на обоих деталях создается зубчатый рельеф, обычно глубиной до 5 мм;

- на зубчатый шип – рельеф создается так же, как в предыдущем способе, но зубцы имеют прямоугольную форму и могут быть значительных размеров, от 1 см, особенно в строительных конструкциях;

- на шип-паз (шпунт, ласточкин хвост) – склейка, зачастую продольная, на выточенном фрезерным станком пазовом соединении, по принципу паркета.

При склейке деталей мебели «встык» или под прямым углом с малым сечением деталей традиционно используются шиповые и пазовые соединения. Но, благодаря современным синтетическим клеевым составам, которые глубоко проникают в древесину, в большинстве случаев достаточно склейки на гладкую фугу, без дополнительной выборки материала детали.

Как правильно подготовить древесину для склеивания

Клей марки ПВА - это универсальное средство для соединения поверхностей из различных материалов. Этот продукт известен десятки лет, и за время существования полностью оправдал свое предназначение. Его уникальность в том, что склеиваемые поверхности соединяются прочно, надежно и надолго. Вместе с тем для него характерно еще одно достоинство - быстрота схватывания и высыхания. Это упрощает и ускоряет работу, и позволяет планировать процесс изготовления изделий или их ремонта.

Впрочем, не для всех материалов сроки окончательного склеивания одинаковы, поэтому при использовании данного клеящего состава важно учитывать, сколько сохнет ПВА на разных материалах, и как исходя из этого правильно склеивать картон, пластик, резину или изделия из других материалов.

Зависимость сроков высыхания от марки клея

Сначала стоит обратить внимание на типы склеиваемых поверхностей. Это средство успешно справляется с бумагой различной плотности, картоном и его производными (например - гофрокартоном), резиной, трикотажными изделиями, пластиком, древесиной. Естественно, для различных поверхностей существуют отличия и в том, сколько времени сохнет клей ПВА. При этом прочность соединения тоже зависит от этих сроков. При полном высыхании гарантируется надежное соединение, но если не соблюдать период полного схватывания и продолжить работу над изделием, то велика вероятность расклеивания.

Время окончательного скрепления материалов во многом зависит от типа клея и его состава. До 95% его структуры - это клеящие компоненты на основе поливинилацетата. До 5% приходится на долю разнообразных добавок и вспомогательных веществ. Именно от них и зависит, сколько сохнет клей ПВА на поверхностях с различной фактурой и структурой.

А чтобы эти сроки были оптимальными, производители рекомендуют использовать соответствующую модификацию клея. Нынешняя индустрия производит такие его разновидности:

бытовой состав ПВА, он же - малярный клей. Используется для интерьерной отделки с оклеиванием обоями;

модификация ПВА-МБ, или столярный клей. Применяется в производственных целях для соединения частей из фарфора, плитки, керамики, всех видов тканей, пластика и древесины. Марка ПВА-МБ характеризуется стойкостью к температурным факторам, морозостойкостью, повышенной адгезией;

клей марки ПВА-К, или, как его еще называют - канцелярский. Эта модификация дешевле других за счет меньшей влагостойкости и нестабильности в отношении воздействия низких температур. Применяется канцелярская модификация для склеивания бумажных поверхностей. Отдельного рассмотрения заслуживает вопрос, сколько сохнет клей ПВА на картоне и на бумаге различной плотности - эти показатели для канцелярского ПВА-К отличаются;

марка ПВА-М - универсальное средство, способное надолго и очень прочно соединять самые разнообразные материалы. Его применяют для склеивания в сжатые сроки - до одного часа. Используется при работе с такими группами материалов, как ткани, бумага, древесина, металлы, кожа, пластик, керамика и многими другими.

На скорость соединения при склеивании также влияет сортность - ПВА бывает высшего и первого сорта, что необходимо учитывать при покупке данного средства.

Влияние внешних факторов на скорость высыхания

Не всегда быстрота сцепления поверхностей зависит от марки и сорта. Вместе с ними на скорость влияют и другие факторы:

- толщина нанесенного слоя;

- тип фактуры соединяемых поверхностей;

- насколько очищены основания;

- приложение механических усилий - при надавливании скорость повышается;

- площадь соединяемых поверхностей - чем она меньше, тем скорее они склеятся.

Температура в помещении тоже имеет значение. Даже морозостойкие сорта в теплом помещении застывают быстрее.

Главный признак окончания срока затвердевания - это видимый результат полимеризации. Клей становится твердым и похожим на стекло. Полностью застывший слой не подвержен растворению водой и другими жидкостями, кроме специальных растворителей.

Сколько сохнет клей ПВА на разных материалах

Теперь можно обратить внимание, сколько сохнет клей ПВА на дереве - этот период займет 24 часа. Однако максимальное затвердевание наступит только через 7 суток.

По сравнению с тем сколько сохнет ПВА на дереве, скорость его высыхания на бумаге значительно выигрывает. В зависимости от плотности, типа этого материала, определяется сколько сохнет клей ПВА на бумаге. Обычно такой период ограничивается 15 минутами, максимум - полчаса. Впрочем, сроки зависят и от консистенции клеящего средства. Поэтому перед использование его рекомендуется хорошо взболтать.

Другие материалы имеют такие сроки застывания на них ПВА:

- на ткани - до 6 часов;

- на пластике - до 24 часов;

- на металле - 18-24 часа;

- керамика и фарфор - до 16 часов.

Но, как уже стало очевидно, учитывать нужно все факторы, модификацию клея, и поэтому будет благоразумным узнать при покупке у продавца, сколько сохнет ПВА той или иной марки.

Как собрать форму для склеивания бруса своими руками

Стандартный максимальный размер бруса – 6 метров в длину при разном сечении. Этого часто не хватает, чтобы возвести стены большого дома, установить стропила или уложить балки перекрытия. Приходится сращивать 2, а то и 3 элемента в продольном направлении. И одно дело, когда это венец, имеющий под собой опору в виде фундамента или нижележащего венца, и другое – если такой опоры нет. Приходится решать, как срастить брус по длине, чтобы выдержать нагрузку не только от собственного веса, но и от опирающихся на него конструкций.

Подобные задачи решаются способами, аналогичными уже описанным. Просто крепление выполняется не под углом, а вдоль балок.

- В полдерева. Уже знакомый вам узел крепления, когда с торцов вырезаются симметричные прямые выемки до половины толщины бруса. Более надёжным будет сращивание косыми выемками. Но в любом случае требуется дополнительная фиксация пластинами, шпильками или нагелями.

- Косой замок. В этом случае соединяемые торцы также срезаются по косой, но срезы имеют не плоскую, а ступенчатую форму с определёнными параметрами каждого выступа. При совмещении двух балок они должны точно повторять друг друга. «Сползание» предотвращают уже проверенным методом – забивкой нагелей в стык. Без специального инструмента решить задачу, как соединить брус 100х100 между собой этим способом, практически нереально.

- Прямой накладной замок. На торцах балок вырезаются своеобразные крючки-зацепы по всей их ширине. Это самый надёжный способ сращивания для «висячих» балок.

- Коренной шип . Это тот же вид соединения, который был описан в предыдущей главе. Шип может быть как прямоугольной, так и трапециевидной формы. Трапеция гораздо надёжнее, так как предотвращает колебания в горизонтальном направлении.

- На шпонку. Если при устройстве коренного шипа на торце одного бруса формируется шип, а в другом выбирается паз, то в этом случае делают два паза, балки укладывают встык, а в получившееся отверстие забивают шпонку, повторяющую его форму. Её предварительно обмазывают столярным клеем или клеем ПВА, чтобы увеличить прочность стыка.

Обратите внимание! При возведении стен мало решить, как соединить брус между собой по длине. Нужно обязательно смещать стыки относительно друг друга, чтобы они не совпадали по вертикальной линии в соседних венцах.

Изготовление замковых соединений заметно упрощается и ускоряется, если не размечать каждый брус по отдельности, а сделать шаблон из тонкого и плотного листового материала.

Особенности строительства домов по технологии двойного бруса

Если конструкция из сращиваемых балок не требует образования ровных граней, их можно сшивать внахлёст, стягивая гвоздями с двух сторон или металлическими шпильками в нескольких точках. Так часто поступают, когда нужно удлинить стропила. Либо получить мощные лаги или балки перекрытия, срастив два бруса не только по длине, но и по толщине. В таких случаях перед тем, как срастить брус, стыки обязательно смещают друг относительно друга.

Соединительный крепёж

С появлением современного крепежа из прочной легированной и оцинкованной стали упростились многие строительные процессы, в том числе и устройство надёжных соединительных узлов в конструкциях из бруса. Одни из них применяются уже давно, и традиционно пользуются популярностью. Другие появились сравнительно недавно, поэтому могут быть неизвестны людям, профессия и интересы которых не связаны со строительством.

Традиционные крепёжные элементы

Самыми простыми, надёжными из них являются шканты или все те же нагели, о которых речь заходила выше. Они изготавливаются из твёрдой древесины и идеально сочетаются с основным материалом, не вызывая его деформацию, растрескивание или гниение. В сочетании с клеевыми составами позволяют осуществлять прочное крепление.

Нагели бывают и металлическими. Их главное достоинство – высокая прочность и долговечность, поэтому их часто используют для скрепления брусовых венцов по вертикали.

Как правильно наносить клей на поверхности древесины

Дома и бани, построенные с использованием клееного профилированного бруса, высоко котируются и этому есть целый ряд причин.

- Из-за постоянного улучшения оборудования и оптимизации рабочего процесса, качественные характеристики материала непрерывно растут. Наравне с этим увеличивается коэффициент сопротивления осевым нагрузкам. По этим причинам повышается устойчивость к образованию трещин и к процессам усадки.

- Обеспечивается прочность и долговечность деревянного сооружения не только во время строительства, но и на протяжении всего эксплуатационного срока.

- Наличие пазов, замков и гребней упрощает процесс установки и сокращает время монтажа.

- Пропитка и использование специальных клеевых составов сводят к нулю риск гниения или другого биологического повреждения. Так увеличивается срок службы без роста затрат на эксплуатацию.

По виду склеивания различают 3 основные разновидности:

- Горизонтальный или обычный;

- Вертикальный – более защищенный от продувания стен;

- Салонный брус с шестью (восьмью) компонентами, соединёнными высококачественным клеящим составом. Он применяется в многоэтажном строительстве.

Но идеального материала не существует. Весомый недостаток при небольшом бюджете строительства – высокая стоимость. Однако, технологичность готового изделия ее полностью оправдает. Для снижения стоимости лучше покупать клееный профилированный брус от производителя, цена за куб в таком случае будет значительно ниже, чем при закупке через посредников. Вопрос низкого уровня экологичности и отсутствие должного качества продукта из-за нечестности компаний-поставщиков решается просто: если есть необходимость купить клееный профилированный брус – приобретайте только у проверенных производителей.

Как долго должна выдерживаться конструкция после склеивания

В период острой конкуренции в борьбе за покупателя деревянного дома, многие производители выбрали основным оружием борьбы – демпинг, т.е. действие по принципу – у меня дешевле. В итоге, после нескольких лет упорной ценовой войны, наблюдается картина, когда небольшие производители находиться при последнем издыхании, а многие уже закрылись, средние работают вполсилы, а большие как не странно процветают, работая в большей степени на экспорт. Странно, вроде бы никто не запрещает работать на экспорт достаточно востребованной продукции – клееной балки BSH или KVH – и средним и малым производителям, но этого не происходит, так как средние цены экспортной продукции в 330 Евро и 230 Евро соответственно в пересчете на рубли – 25000 руб. и 17000 руб.– и отнимая стоимость доставки получаются равными и даже немного меньше цен внутреннего рынка. В чем же проблема, а она, как обычно, кроится в производственных затратах. Да цены на пиломатериал резко выросли, и это, конечно обусловлено ценами экспорта, при этом экспорт производиться тем же производителям клееной балки, но только Европейским, т.е. эти производители, покупая дорогой пиломатериал, ухитряются уложиться в нормами прибыли в низкие, по нашему мнению цены, а еще и все налоги заплатить….. Как обычно проблема кроится в разных подходах европейских и российских производителей к организации производства а как следствие в разной себестоимости продукции по сырью и разных производственных затратах.

Как избежать деформации бруса при склеивании

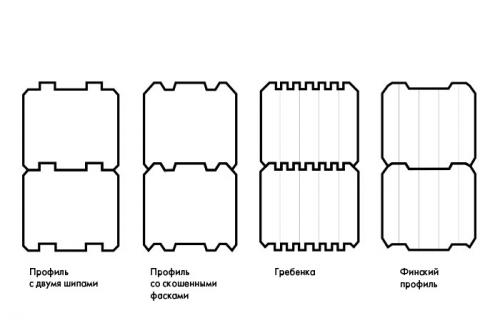

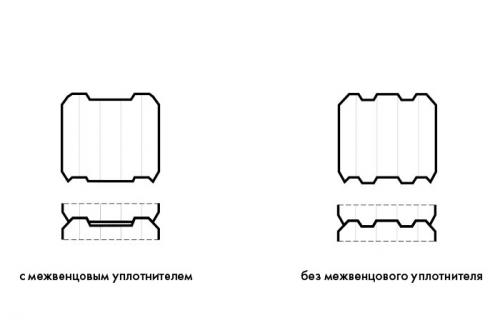

Финский — гладкий, под утеплитель.Немецкий — «гребенка».Другие виды профиля — это модернизированная разновидность одного из этих профилей. Для финского профиля применяют утеплители райв-лайн, джут, Шелтер, поролон и ряд других.

Для финского профиля применяют утеплители райв-лайн, джут, Шелтер, поролон и ряд других. Особенности, которые нужно учитывать при оценке клееного бруса по типу профиля:

Особенности, которые нужно учитывать при оценке клееного бруса по типу профиля:- Оборудование. На качество клееного бруса влияет не столько тип профиля, сколько характеристики оборудования, на котором он был изготовлен. От регулярности заточки ножей, нарезающих профиль, зависит равномерность геометрических параметров профиля и плотность прилегания бруса по профилю.

- Стоимость утеплителя и его укладки. Строительство дома из клееного бруса с утеплителем включает в себя затраты на сам утеплитель (чем выше его качество, тем больше затраты) и на его укладку.

- Торцы. Торцы клееного бруса в месте, где в утеплитель могут проникать осадки, — это место риска по очевидным причинам.

- Теплоизоляция. При соблюдении технологий производства и сборки клееный брус с любым профилем обеспечивает при равной толщине одинаковые теплоизоляционные показатели.

- Внешний вид. Тип профиля влияет на то, как будут выглядеть торцы в доме. Выбор профиля основывается только на личных предпочтениях заказчиков. Кому-то принципиально не нравится «гребенка», а кто-то относится к ней нейтрально.

Какие преимущества у клееного бруса перед цельным

5.1. Разовые кратковременные намокания бруса с последующей просушкой не влияют на качество деревянных конструкций (полы, стены, балки). Но при постоянном увлажнении деревянных поверхностей, например вследствие протечки, со временем, намокание приведет к загниванию древесины, появлению на ее поверхности грибков и плесени.

5.2. Необходимо систематически проверять состояние водопроводных и канализационных труб на предмет протечек. При выявлении протекания необходимо произвести замену труб либо герметизацию стыков, деревянную поверхность просушить до полного высыхания и дополнительно обработать просушенную поверхность антисептиком.

МЕРОПРИЯТИЯ ПО ПРЕДОТВРАЩЕНИЮ ПОЯВЛЕНИЯ ПЛЕСЕНИ ПОСЛЕ СБОРКИ СТРОЕНИЯ

При индивидуальном заказе дополнительной услуги антисептирования все материалы, входящие в комплект строения из клееного бруса, обрабатываются грунтовочным антисептиком против плесени в заводских условиях. Антисептическая обработка защищает материал от биопоражения на период заводского хранения, а также транспортировки на участок и последующей сборки (гарантированный срок сохранности материала в этот период – три месяца).

6.1. При попадании влаги на клееный брус извне, защитный состав заводской обработки вымывается. Если относительная влажность воздуха превышает 90%, температура держится в пределах +20…+40 °С, а поверхность клееного бруса остается без дополнительной обработки, то появление плесени и «синевы» на его поверхности неизбежно. При сохранении неблагоприятных климатических условий плесень быстро прогрессирует. Поэтому, для избегания появления плесени следует соблюдать следующее:

Хранение клееного бруса на строительной площадке.

Если работы по сборке строения не начаты сразу после изготовления деревянного строительного комплекта, важно обеспечить древесине хорошую защиту. При неправильном хранении заводское покрытие упаковочных материалов может быть повреждено и стать водопроницаемым. Влага внутри упаковки может стать причиной быстрого появления плесени на брусе в жаркую погоду.

- Откройте фирменную упаковку и сложите клееный брус на деревянные опоры.

- Проверьте, что земля в зоне хранения клееного бруса ровная, или имеет необходимый уклон, для того чтобы под штабелем не образовывались лужи. Опоры должны быть достаточно высокими (около 30 см), чтобы воздух мог свободно циркулировать под брусьями.

- Сложите клееный брус так, чтобы между ними было около 5 см свободного пространства.

- Используйте деревянные рейки в качестве прокладок между горизонтальными рядами деталей. Также используйте рейки на верху штабеля, чтобы защитное покрытие не соприкасалось с верхними брусьями.

ВНИМАНИЕ! После сборки и просушки строения, необходимо незамедлительно произвести его окрашивание укрывными составами от временного намокания.

6.2. На случай, если какие-либо из необходимых условий транспортировки, хранения и сборки не были соблюдены исполнителями на различных этапах строительства, а наложившиеся на это погодные условия все же привели к появлению плесени до окончательной обработки деревянных конструкций укрывными составами, существуют несколько способов удаления появившейся плесени. Памятка по удалению плесени с комментариями относительно каждого способа приведена в следующем разделе.

Какие распространенные ошибки допускают новички при изготовлении клееного бруса

УДК 624.011.1

МЕТОДИКА РАСЧЕТА ПРОИЗВОДСТВА КЛЕЕНОГО ОКОННОГО БРУСА ДЛЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Н.Г. Серегин, Б.И. Гиясов

Национальный исследовательский Московский государственный строительный университет (НИУ МГСУ),

129337, г. Москва, Ярославское шоссе, д. 26

Аннотация. Древесина и древесные материалы широко применяются для производства строительных конструкций, в частности для производства оконных блоков. Клееный оконный брус изготавливают трехслойным по толщине, причем каждый слой склеивается из отдельных слоев (ламелей). В статье приведена методика расчета производства клееного оконного бруса для строительных конструкций. Даны результаты расчета потерь объема древесины на каждой технологической операции, рассчитан потребный объем пиломатериалов для каждой технологической операции и организации всего производства в целом. Определена загрузка технологического оборудования и его необходимое количество. Проведен анализ унификации оптимальных сечений пиломатериалов, обоснован выбор наиболее применяемых. Представлен пример технологической планировки цеха для производства клееного оконного бруса. Рассмотрены два варианта изготовления клееного оконного бруса из пиломатериалов и круглого леса. Показана последовательность переработки древесины от исходного сырья до конечной продукции. Результаты исследования основываются на длительном производственном опыте одного из авторов на деревообрабатывающих предприятиях Российской Федерации. Они могут быть полезны как для практического применения при организации и планировании производства клееного оконного бруса для строительных конструкций, так и служить отправной точкой для дальнейших исследований в заданном направлении.

X

2