Секреты создания клееного бруса своими руками

- Секреты создания клееного бруса своими руками

- Связанные вопросы и ответы

- Какие материалы и инструменты необходимы для изготовления клееного бруса

- Какой клей лучше использовать для склеивания бруса

- Как подготовить поверхность бруса для склеивания

- Как правильно склеить брусы между собой

- Как применять давление для качественного склеивания

- Сколько времени требуется для полного высыхания клея

- Какие меры безопасности нужно соблюдать при работе с клеем

- Какова прочность клееного бруса, сделанного своими руками

Секреты создания клееного бруса своими руками

Клееный брус — это современный строительный материал, который сочетает в себе экологичность, прочность и эстетичность. Его популярность объясняется возможностью создания конструкций с минимальными деформациями и высокой устойчивостью к влаге. В этой статье мы рассмотрим основные секреты и этапы создания клееного бруса своими руками, а также поделимся полезными советами и рекомендациями.

Подготовка материалов и инструментов

Для создания клееного бруса вам понадобятся следующие материалы и инструменты:

| Материал/Инструмент | Описание |

|---|---|

| Древесина | Используйте качественную древесину без сучков и трещин. Оптимальные породы — сосна, ель или бук. |

| Клей | Выбирайте водостойкий клей, предназначенный для дерева. |

| Пресс | Можно использовать гидравлический или самодельный пресс. |

| Шлифовальная машина | Необходима для выравнивания поверхности. |

| Измерительные инструменты | Угольник, рулетка, карандаш. |

Технологический процесс

Подготовка древесины

Перед началом работ древесину необходимо тщательно подготовить. Пиломатериалы должны быть идеально ровными и сухими. Влажность древесины должна составлять не более 12%. Если древесина слишком влажная, ее нужно высушить в специальной сушилке или естественным образом.

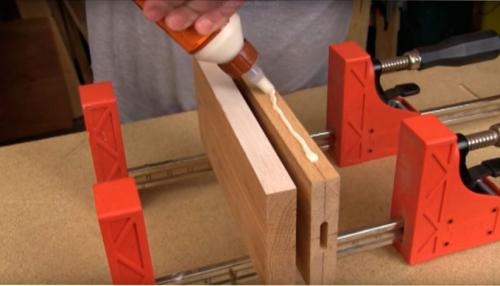

Нанесение клея

Клей наносится на поверхности, которые будут склеиваться. Обязательно следуйте инструкции на упаковке клея. Нанесение должно быть равномерным, чтобы избежать пустот и неровностей.

Сборка бруса

После нанесения клея приступайте к сборке бруса. Убедитесь, что все детали идеально совпадают. Для надежности можно использовать стяжки или клинья.

Прессование

Собранный брус помещается под пресс. Время прессования зависит от типа клея и толщины бруса. Обычно это от 6 до 24 часов.

Сушка

После прессования брус необходимо высушить в сухом, хорошо проветриваемом помещении. Срок сушки может составлять от нескольких дней до недели.

Важные моменты

Выбор древесины

Для создания качественного клееного бруса важно выбирать древесину правильных пород. Сосна и ель идеальны для начинающих, а бук — для более прочных конструкций.

Соблюдение технологии

Не пренебрегайте правилами склеивания и сушки. Любое отклонение от технологии может привести к деформации или разрыву швов.

Безопасность

При работе с клеем и электроинструментами обязательно используйте защитное оборудование: перчатки, очки и маску.

Экологичность

Убедитесь, что клей и другие материалы безопасны для здоровья и окружающей среды.

Практические рекомендации

- Используйте только качественные материалы.

- Тщательно подготавливайте поверхность древесины.

- Соблюдайте точные дозировки клея.

- Проверяйте брус на наличие дефектов после сушки.

Следуя этим рекомендациям и технологическому процессу, вы сможете создать качественный клееный брус своими руками. Удачи в ваших проектах!

Связанные вопросы и ответы:

Вопрос 1: Какие материалы и инструменты необходимы для изготовления клееного бруса своими руками

Для изготовления клееного бруса своими руками вам потребуется сухая древесина (ламели), клей для дерева, пресс или другие средства для создания давления, шлифовальные материалы (например, наждачная бумага), а также измерительные инструменты, такие как рулетка и угольник. Древесина должна быть тщательно подготовлена, чтобы избежать деформаций. Клей выбирайте в зависимости от типа древесины и условий эксплуатации будущего бруса. Пресс или самодельное устройство для давления обеспечат равномерное прижатие ламелей. Шлифовка необходима для удаления излишков клея и выравнивания поверхности.

Вопрос 2: Как подготовить древесину для склеивания

Подготовка древесины включает в себя ее высушку до влажности не более 10-12%. Ламели должны быть ровными и без дефектов. Перед склеиванием древесину необходимо обработать, чтобы она была идеально ровной и гладкой. Также важно убедиться, что древесина не имеет загрязнений и влаги, которые могут помешать хорошему сцеплению клея. После подготовки ламели нужно сложить в пачки и дать им отдохнуть перед склеиванием.

Вопрос 3: Как правильно наносить клей и собирать ламели

Нанесение клея должно быть равномерным и тонким, чтобы избежать излишков. Клей наносится на одну из сторон ламелей, затем они аккуратно складываются друг на друга. Важно обеспечить точное совпадение краев и углов ламелей. После сборки ламелей необходимо создать давление, используя пресс или другие средства, чтобы обеспечить плотное прижатие. Давление должно быть распределено равномерно по всей поверхности бруса.

Вопрос 4: Какой клей лучше использовать для склеивания древесины

Для склеивания древесины лучше использовать специализированные клеи, такие как ПВА или эпоксидные смолы. ПВА клей подходит для большинства видов древесины и обеспечивает хорошее сцепление. Эпоксидные смолы более прочные и устойчивые к влаге, что делает их идеальными для конструкций, которые будут эксплуатироваться во влажной среде. Перед использованием клея важно внимательно прочитать инструкцию и подобрать клей в зависимости от типа древесины и условий эксплуатации.

Вопрос 5: Сколько времени нужно выдержать клееный брус после склеивания

Время выдержки клееного бруса зависит от типа клея и условий. Обычно требуется не менее 24 часов для полного затвердевания клея. Однако, для достижения максимальной прочности рекомендуется выдерживать брус не менее 48 часов. Во время выдержки брус должен находиться в сухом, теплом помещении, подальше от прямых солнечных лучей и сквозняков. После выдержки брус готов к дальнейшей обработке и использованию.

Вопрос 6: Как правильно шлифовать клееный брус после склеивания

Шлифовка клееного бруса должна проводиться в несколько этапов. Сначала используют крупнозернистую наждачную бумагу для удаления излишков клея и выравнивания поверхности. Затем переходят на мелкозернистую наждачную бумагу для окончательного выравнивания. Шлифовку нужно проводить в направлении волокон древесины, чтобы избежать царапин. После шлифовки брус нужно протереть влажной тьянкой, чтобы удалить пыль и мусор. Это обеспечит гладкую поверхность и подготовит брус к дальнейшей обработке.

Вопрос 7: Какие ошибки могут возникнуть при изготовлении клееного бруса и как их избежать

Одной из распространенных ошибок при изготовлении клееного бруса является неправильный выбор клея или его нанесение. Чтобы избежать этого, важно внимательно следовать инструкции и подобрать клей в зависимости от типа древесины. Еще одной ошибкой может быть недостаточное давление, что приводит к неплотному прижатию ламелей. Для избежания этого необходимо использовать качественный пресс или другие средства для создания равномерного давления. Также важно правильно подготовить древесину, чтобы она была сухой и ровной. Неправильная подготовка может привести к деформациям и отслоению ламелей.

Какие материалы и инструменты необходимы для изготовления клееного бруса

Для изделий, устанавливаемых на улице, используйте водостойкий клей класса D4

Если в ходе использования ваше изделие из дерева может намокнуть, выбирайте клей, который может противостоять воздействию влаги. Для изделий, которые будут редко намокать, подойдет «влагоустойчивый клей» класса D3. Однако для большей части уличных проектов лучше выбирать «водостойкий» клей, который выпускается как в виде ПВА (D4), так и в виде полиуретанового клея ( ПУР Клей ).

У клея тайбонд есть Titebond Зеленый III Ultimate , который можно использовать для наружных работ. У клейберита можно во всю линейку ПВА клеев серии 300/303/302 добавлять турбоотвредитель 303.5 и клей становится D4

Обе эти разновидности достаточно устойчивы к погодным условиям. Тем не менее полиуретановый клей имеет дополнительное преимущество - он способен склеивать такие материалы, как камень, металл и стекло. И помните, от такого клея много грязи, поэтому не забывайте надевать перчатки.

Защищайте клеевые соединения перед предварительной отделочной обработкой

Отделка части деталей готового изделия перед его сборкой позволяет не только сэкономить время, но и достичь более качественного внешнего вида. Однако для прочного клеевого соединения, швы не должны покрываться отделочными материалами (клей не прилипает к лаку и плохо окрашивается). Для решения этой проблемы наклеивайте малярный скотч на места, которые должны быть соединены с помощью клея. Во время склейки удалите скотч. Для этих целей подойдет любой качественный малярный скотч или маскирующая лента .

Какой клей лучше использовать для склеивания бруса

Повышенная влажность древесины при склейке крайне негативно влияет на качество. Нормальным показателем является 8-12%, максимально возможным – 18%. Для склеивания более влажных деталей используется специальный абсорбирующий клей, при отвердевании он вытягивает влагу из окружающего материала. Не рекомендуется склеивать детали с перепадом влажности более 2% – при дальнейшем высыхании более влажная деталь либо деформируем клеевой шов, либо сама получит трещину.

Температура при склеивании рекомендуется не ниже 22оС, так как на холоде многие клеевые составы изменяют свою кристаллическую структуру, что затрудняет их высыхание и проникание в поры древесины. В ряде случаев применяют выдержку склеиваемых деталей под прессом с подогревом, что значительно сокращает время затвердевания.

Желательно проводить подготовительные операции (обработка наждачкой, строгание) непосредственно перед склеиванием, чтобы поры древесины оставались открытыми и клей мог глубоко проникнуть в толщу материала.

Склеивание планок только по длине предполагает использование их с однотипным способом распиловки, радиальной или тангентальной.

При склеивании недопустимо чередование планок из разных частей ствола, т.к. они имеют разные показатели расширения-сжатия при перепадах температуры и влажности, изделие будет коробиться и трескаться. Заболонь (внешнюю часть ствола) склеивают с заболонью, ядро с ядром.

Для придания твердости клееному изделию, годовые кольца брусков или досок при радиальном спиле следует направлять в разные стороны или под углом в 15о.

Как подготовить поверхность бруса для склеивания

В строительстве зданий и сооружений из древесины применяются различные крепежные элементы при возведении стеновых конструкций деревянных зданий из бревна естественной сушки или бруса, обрезного, профилированного или клееного. Для соединения бруса между собой по высоте можно использовать такие соединительные элементы, как деревянные нагели, гвозди, шпонки, шурупы, коренной шип, скобы, металлические резьбовые шпильки. Они оставляют конструкцию в «свободном» состоянии, так как усушка уменьшает детали в размерах сечения и заложенные природой в древесине силы проявляются в виде деформаций, коробления деталей, формирующих спиральное сворачивание. Это справедливо как для бруса с квадратным сечением, так и с сечением любой другой формы.

В результате этого образуются зазоры стыков (щели), через которые в дальнейшем влага проникает в пустоты между рядами брусчатых и бревенчатых деталей, где размещена уплотнительная прокладка. В итоге строение теряет герметичность и энергоэффективность стен ограждающих конструкций, увеличивается теплопроводность стен и снижается долговечность таких зданий.

При строительстве домов важно правильно скрепить брус между собой гвоздями или другими креплениями. Важно верно выбрать типы соединений для обеспечения прочности конструкции. Одним из распространенных является угловое соединение, которое выполняется в виде ласточкиного хвоста. Оно требует выпиливания пазов достаточно сложной формы, но при этом относится к самым прочным. Соединения бруса делают с помощью пазов.

Существует множество вариантов соединений как по длине, так и угловых:

- Т-образное — подходит для пиломатериалов любого типа, обеспечивает жесткое сочленение, не допускающее смещения деталей относительно друг друга.

- В косой замок — одно из самых прочных и надежных, но сложное для исполнения крепление. Для этого способа делают на деталях косые ступенчатые срезы, поверхности которых должны идеально совпадать.

- В чашу — выполняется быстро, не требует высокой квалификации. Но наличие торцевых выступов приводит к повышенному расходу бруса. Внешнее утепление стен при таком способе крепления выполнять довольно трудно.

- В лапу — обеспечивает повышенную долговечность и больше внутреннего пространства дома. Требует хорошей квалификации, так как нужно сделать наклонный пропил примерно в половину толщины бруса. Детали накладываются друг на друга. Обычно используется для первого и последнего венца.

- В теплый угол — выступающие части отсутствуют, крепление выполняется с помощью системы пазов и шипов. Обеспечивает жесткость и надежность стен. Стены сравнительно легко можно утеплить с внешней стороны.

Как правильно склеить брусы между собой

Параметрами режима склеивания являются температура склеивания, давление на пакет и продолжительность склеивания.

Температура склеивания

Нагрев пакетов при склеивании интенсифицирует этот процесс, улучшает условия формирования клеевого слоя. При изготовлении клееной, слоистой древесины используют кондуктивный метод нагрева - путем передачи тепла пакета греющими плитами пресса. Поэтому обоснование температуры склеивания сводится к назначению рациональной в данных условиях температуры плит пресса.

Чем выше вязкость клея, шероховатость и плотность склеиваемой древесины, тем выше требуемая температура склеивания.

Однако излишне высокая температура отрицательно влияет на условия формирования клеевого слоя, а следовательно, на качество склеивания. Чем выше температура, тем выше внутреннее давление, образующееся в пакете влаги.

Охлаждают продукцию в конце процесса склеивания до 40 °С по двум причинам: во-первых, для конденсации пара, образующегося в пакете, т. к. выход его из рассматриваемых материалов невозможен или затруднен; во-вторых, для уменьшения термических касательных и нормальных напряжений, которые возникают в этих материалах при неравномерном по сечению охлаждении их в свободном состоянии.

Давление при склеивании

Давление на пакет при склеивании должно быть таким, чтобы обеспечить максимально тонкий, однородный по толщине и непрерывный по структуре слой. Давление на пакет должно действовать в течение времени, обеспечивающего образование надежной клеевой связи между склеиваемыми слоями древесины. Величина и характер изменения давления в этот период вытекают из его роли при склеивании.

Действие на пакет при склеивании, особенно при повышенных температурах, позволяет смять неровности на поверхности склеиваемого материала, распределить клей в плоскости клеевого слоя и внедрить его в древесину на достаточную глубину (0,2…0,4 мм), удалить газообразные продукты из клеевого слоя.

С учетом этих обстоятельств, при прочих равных условиях склеивания горячим способом давление должно быть тем больше, чем больше плотность, шероховатость и разнотолщинность склеиваемых слоев древесины, чем больше вязкость клея. С увеличением влажности склеиваемого пакета и температуры склеивания требуемая величина давления уменьшается. Величина давления при склеивании шпона в случае изготовления фанеры общего назначения из хвойного шпона с меньшим модулем упругости, более податливый, склеивают при давлении 1,4…1,7 МПа.

Для уменьшения упрессовки фанеры, обычно толстой или из древесины хвойных пород, пакеты склеивают при уменьшающемся в течении времени склеивания давления. Применяются ступенчатый или плавный режим уменьшения давления. Принимаем плавный режим уменьшения давления. При склеивании по режиму плавного уменьшения давления создается давление на пакет, обеспечивающее вышеприведенное условие формирования клеевого слоя (1,4… 1,7 МПа). По мере нагрева и пластификации пакта давление плавно снижается таким образом, чтобы его величина обеспечивала состояние сформированного клеевого слоя, которое не может быть нарушено ввиду упругого восстановления неровностей на поверхности склеивания. Поддержания требуемой величины давления в каждой момент времени прессования обеспечивается следящей системой, периодически включающей гидронасос пресса. Такой режим изменения давления позволяет задать и поддержать минимальное требуемое для качественного склеивания уплотнения пакета, обеспечивает стабильность толщины фанеры.

Как применять давление для качественного склеивания

Сначала стоит обратить внимание на типы склеиваемых поверхностей. Это средство успешно справляется с бумагой различной плотности, картоном и его производными (например - гофрокартоном), резиной, трикотажными изделиями, пластиком, древесиной. Естественно, для различных поверхностей существуют отличия и в том, сколько времени сохнет клей ПВА. При этом прочность соединения тоже зависит от этих сроков. При полном высыхании гарантируется надежное соединение, но если не соблюдать период полного схватывания и продолжить работу над изделием, то велика вероятность расклеивания.

Время окончательного скрепления материалов во многом зависит от типа клея и его состава. До 95% его структуры - это клеящие компоненты на основе поливинилацетата. До 5% приходится на долю разнообразных добавок и вспомогательных веществ. Именно от них и зависит, сколько сохнет клей ПВА на поверхностях с различной фактурой и структурой.

А чтобы эти сроки были оптимальными, производители рекомендуют использовать соответствующую модификацию клея. Нынешняя индустрия производит такие его разновидности:

бытовой состав ПВА, он же - малярный клей. Используется для интерьерной отделки с оклеиванием обоями;

модификация ПВА-МБ, или столярный клей. Применяется в производственных целях для соединения частей из фарфора, плитки, керамики, всех видов тканей, пластика и древесины. Марка ПВА-МБ характеризуется стойкостью к температурным факторам, морозостойкостью, повышенной адгезией;

клей марки ПВА-К, или, как его еще называют - канцелярский. Эта модификация дешевле других за счет меньшей влагостойкости и нестабильности в отношении воздействия низких температур. Применяется канцелярская модификация для склеивания бумажных поверхностей. Отдельного рассмотрения заслуживает вопрос, сколько сохнет клей ПВА на картоне и на бумаге различной плотности - эти показатели для канцелярского ПВА-К отличаются;

марка ПВА-М - универсальное средство, способное надолго и очень прочно соединять самые разнообразные материалы. Его применяют для склеивания в сжатые сроки - до одного часа. Используется при работе с такими группами материалов, как ткани, бумага, древесина, металлы, кожа, пластик, керамика и многими другими.

На скорость соединения при склеивании также влияет сортность - ПВА бывает высшего и первого сорта, что необходимо учитывать при покупке данного средства.

Сколько времени требуется для полного высыхания клея

Клей ПВА может быть использован для склеивания многочисленных изделий из древесины: мебели и предметов интерьера, оконных и дверных блоков, для приклеивания натурального шпона на древесно-волоконные плиты или дерево, для ремонта натурального паркета и паркетной доски, для приклеивания различных напольных покрытий (линолеума, пробковых матов, ковролина).

Использование клея ПВА не требует применения каких-либо специфических мер безопасности. При работах с ним нет необходимости использовать вытяжную вентиляцию, организовывать сквозняк или приток свежего воздуха. Клей ПВА не имеет сильного или неприятного запаха. При работе с ПВА не выделяются токсические вещества (как при работе с эпоксидными смолами, например). Высушенное клеевое соединение также сохраняет нетоксичность и не опасно для организма человека и животных.

Серьезный недостаток подавляющего большинства синтетических клеев, применяемых при работе с деревом – их выраженная токсичность. Работа с ними обязательно должна сопровождаться принятием серьезных мер безопасности, особенно в закрытых помещениях. Клей ПВА в этом смысле – их полная противоположность.

При контакте с незащищенной кожей поливинилацетатный клей для ДСП абсолютно безвреден, не оказывает раздражающего действия, не провоцирует аллергических реакций. Легко смывается с кожи простой водой или удаляется салфеткой/тканью. Очистка инструмента, которым наносился клей, тоже проводится водой.

Стандартная мера безопасности, которую указывает производитель – при попадении клея на слизистые оболочки (например, в глаза), их необходимо промыть большим количеством чистой воды.

Клей ПВА сертифицирован как пожаро- и взрывобезопасный состав.

Какие меры безопасности нужно соблюдать при работе с клеем

В последние годы широкое развитие получило производство клееного бруса для жилых домов. Несмотря на достаточно высокую стоимость домов из такого бруса, спрос на продукцию постоянно растет. Это связано с экологичностью бруса, с выделением из него вредных веществ в пределах допустимого уровня. Полученный брус по своим физико-механическим свойствам не уступает свойствам бруса из натуральной древесины. Технология такого бруса является не очень сложной, но требования к нему по прочностным свойствам довольно высокие. Эти требования касаются качества используемых пиломатериалов и прочности склеивания их между собой. Полученные значения предела прочности на образцах 2-го вида практически удовлетворяют требованиям ТУ 03/020/6-2012 (среднее значение предела прочности 7.97 МПа). По требованиям ТУ 03/020/6-2012 предел прочности клеевого соединения вдоль волокон на таких образцах тоже должен иметь минимальное значение не ниже 6 МПа, а среднее значение не ниже 8 МПа. Предел прочности древесины при скалывании по клеевому слою образцов 1-го вида и 2-го вида образцов после 48-часовой выдержки в холодной воде в среднем составил 4.06 и 3.8 МПа соответственно, что не позволяет отнести образцы к низкой группе водостойкости (поэтому в дальнейшем был выбран метод кипячения образцов). Предел прочности древесины при скалывании по клеевому слою после 3-часового кипячения в воде образцов 1-го вида и 2-го вида в среднем составил 3.81 и 3.00 МПа соответственно, что по ГОСТ 17005-82 позволяет отнести образцы к повышенной группе водостойкости. Характер разрушения образцов показал, что скалывание подавляющего количества образцов происходило по древесине. Полученное значение предела прочности при скалывании в среднем в 2 раза ниже прочности древесины сосны и ели. Из этих результатов следует, что качество пиломатериалов из используемых при изготовлении пород древесины сосны и ели очень низкое. Визуально на испытываемых образцах наблюдается большой процент заболони, древесина рыхлая, и ее плотность в пиломатериалах, видимо, не соответствует требованиям по плотности для использования в клееном брусе. В дальнейшем предприятию необходимо более тщательно относиться к качеству используемых пиломатериалов указанных выше пород древесины.

Какова прочность клееного бруса, сделанного своими руками

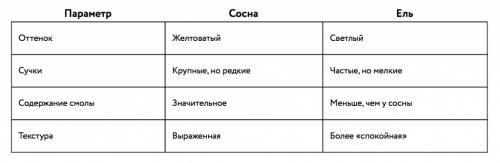

Сосна и ель Эти породы древесины чаще всего используют при производстве клееного бруса, потому что они доступны по цене и просты в обработке на производстве.

Особенность! На качественные характеристики древесины сильно влияет место произрастания. Древесина из сибирского региона более плотная (это можно определить по годовым кольцам на торцевой части бруса), даже по внешнему виду она отличается от древесины из центрального региона. Как правило, клееный брус из такой древесины стоит дороже и, по нашему опыту, оправданно. Кедр и лиственница Эти породы древесины реже применяются при производстве клееного бруса, т.к. пользуются меньшим спросом на рынке. Основная причина — более высокая стоимость при схожих потребительских характеристиках.Преимущества этих пород: более высокая плотность, меньшая подверженность атмосферным воздействиям и более продолжительный срок службы дома.

Особенность! На качественные характеристики древесины сильно влияет место произрастания. Древесина из сибирского региона более плотная (это можно определить по годовым кольцам на торцевой части бруса), даже по внешнему виду она отличается от древесины из центрального региона. Как правило, клееный брус из такой древесины стоит дороже и, по нашему опыту, оправданно. Кедр и лиственница Эти породы древесины реже применяются при производстве клееного бруса, т.к. пользуются меньшим спросом на рынке. Основная причина — более высокая стоимость при схожих потребительских характеристиках.Преимущества этих пород: более высокая плотность, меньшая подверженность атмосферным воздействиям и более продолжительный срок службы дома. Особенность! Отличительный внешний вид: у лиственницы и кедра своеобразная текстура, которая ярче всего проявляется после покраски. Комбинированный клееный брус Такой клееный брус состоит из ламелей разных пород древесины. Как правило, на внешних лицевых ламелях используются породы более дорогих сортов древесины — лиственницы, кедра, иногда даже березы, а внутри — более дешевые сосна или ель.Кроме внешнего вида существенных отличий у комбинированного клееного бруса, как показывает наш опыт, нет.Выбор породы древесины для клееного бруса мы оставляем за заказчиком, обычно решающими факторами становятся внешний вид и стоимость.

Особенность! Отличительный внешний вид: у лиственницы и кедра своеобразная текстура, которая ярче всего проявляется после покраски. Комбинированный клееный брус Такой клееный брус состоит из ламелей разных пород древесины. Как правило, на внешних лицевых ламелях используются породы более дорогих сортов древесины — лиственницы, кедра, иногда даже березы, а внутри — более дешевые сосна или ель.Кроме внешнего вида существенных отличий у комбинированного клееного бруса, как показывает наш опыт, нет.Выбор породы древесины для клееного бруса мы оставляем за заказчиком, обычно решающими факторами становятся внешний вид и стоимость.